|

Kaum ein Messverfahren

gibt so schnell Aussagen zur Zustandsanalyse von elektrischen Schaltanlagen

in allen Spannungsebenen. Werden diese Überprüfungen nicht rechtzeitig und

turnusmäßig durchgeführt, so wird man durch diese Versäumnisse meistens im

Nachhinein bestraft.

Auch die Korona- Messungen (Teilentladungsmessungen) werden im Hochspannungsbereich oft benötigt

und geben wichtige Aussagen, über den Zustand von vieler elektrischen Anlagen (s.unten).

|

|

VdS - Zertifikate zur

Anerkennung als Sachverständige für Elektrothermografie

Zertifikat

Nr.: ET 06008

gültig bis 21.06.2026 (Sönke Krüll)

Zertifikat als pdf- Datei

Zertifikat

Nr.: ET 23004

gültig bis 16.07.2027 (Maik Rudolph)

Zertifikat als pdf- Datei

|

|

Thermovision an elektrischen Schaltanlagen, auch

Thermografie / Thermographie genannt, werden von den Energieversorgungsunternehmen

bereits seit sehr vielen Jahren durchgeführt. Durch regelmäßige Kontrollen

mit Infrarottechniken wird erreicht, dass eine hohe Verfügbarkeit der

elektrischen Anlagen und somit der Stromversorgung gewährleistet ist. Auch

in sehr vielen Betrieben werden diese vorbeugenden Instandhaltungsmaßnahmen

durchgeführt. Durch regelmäßigen Infrarotmessungen

ergeben sich wirtschaftliche Nutzeffekte, welche die

Brandschutzversicherungen zusätzlich durch eine Senkung der

Versicherungsbeiträge honorieren. Um die Gefahren zu minimieren und

Fehlmessungen und Fehlinterpretationen vom Messpersonal

weitestgehend auszuschließen, hat die Versicherungswirtschaft darauf

gedrungen, dass der VdS

Schadenverhütung eine Zertifizierung von Elektrofachkräften nach DIN

VDE 1000-10 und Elektroingenieuren zum "VdS

anerkannten Sachverständigen für Elektrothermografie VdS

2859: 2005-01" durchführt. Diese Zertifizierungen werden seit dem

Jahr 2005 vom VdS angeboten und nach einer

einwöchigen Schulung und bestandener Prüfung vergeben. Seitens der

Versicherungswirtschaft wird dieses Zertifikat seit einigen Jahren

gefordert.

Zweck

und Nutzen der Thermografie:

- Dokumentation von Anlagenzuständen und potentiellen

Risiken

- Früherkennung von Schwachstellen und Schäden

- Erhöhung der Anlagenverfügbarkeit und

-zuverlässigkeit

- Vermeidung von Folgeschäden

- Reduzierung der Brand- und Unfallgefahren

Durch den VdS

(Gesamtverband der Deutschen Versicherungswirtschaft e.V., Büro

Schadenverhütung) wird die Prüfung von elektrischen Anlagen durch die VdS 2858 näher beschrieben.

Danach sind elektrische Anlagen vom Betreiber regelmäßig zu prüfen

(wiederkehrende Prüfungen), z.B. gemäß:

- Technischer Prüfverordnungen des jeweiligen

Bundeslandes,

- BGV A3 (Unfall- Verhütungs- Vorschrift (UVV) der Berufsgenossenschaften),

- DIN VDE 0105, bei der der "ordnungsgemäße

Zustand der elektrischen Anlage" festzustellen ist,

- Feuerversicherungs- Klausel (Klausel 3602), die

zusätzlich eine Prüfung nach den Sicherheitsvorschriften der

Feuerversicherungen verlangt.

Die Thermografie kann die

vorgenannten wiederkehrenden Prüfungen nicht ersetzen. Sie ist auch kein

Ersatz für die notwendigen Sichtkontrollen, Funktionsprüfungen,

Strommessungen usw., die im Rahmen der vorgenannten wiederkehrenden

Prüfungen durchgeführt werden müssen. Sie stellt jedoch eine hilfreiche,

ergänzende Messmethode

dar und ermöglicht insbesondere Untersuchungen und Bewertungen des

Anlagenzustandes, die bislang nur schwer oder mit hohem Aufwand möglich

waren. Ein großer Vorteil ist, dass die Messungen bei laufendem Betrieb,

also unter Spannung durchgeführt werden können. Thermografie gehört heute

zum Stand der Sicherheitstechnik.

|

|

. . . . . . . .

|

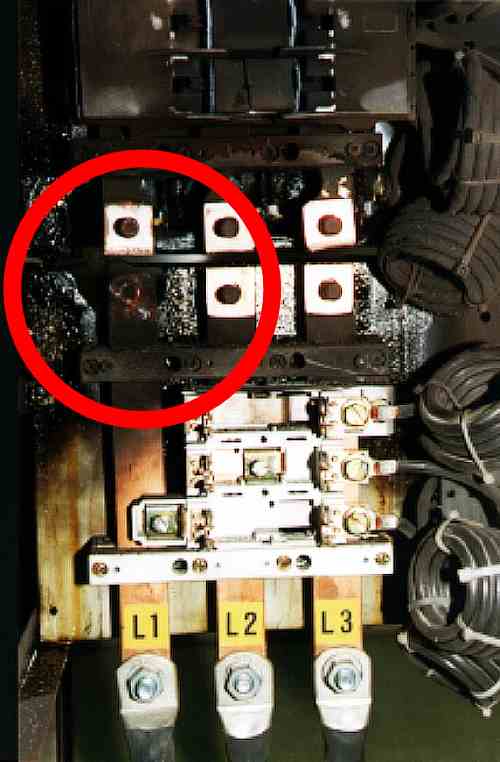

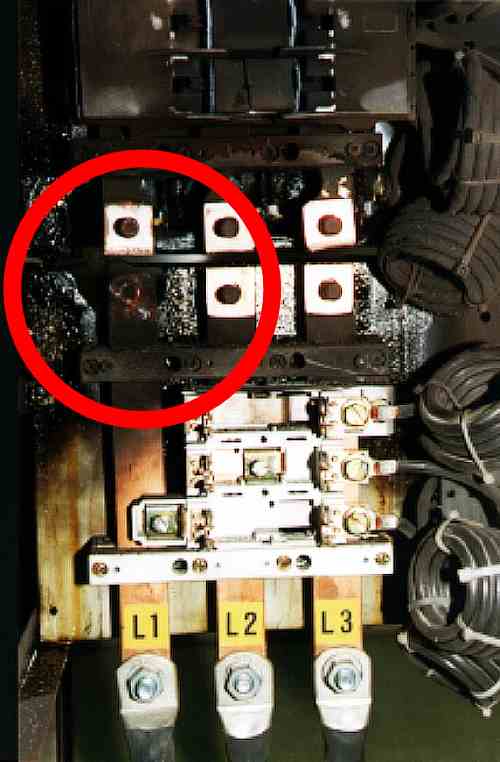

Rund 35% aller Betriebsbrände entstehen durch

thermische Erhitzungen von elektrischen

Anlagen. Bereits nach der zweiten thermografischen Untersuchung sinkt die

Ausfallquote um 80%.

Das linke Foto zeigt die Kompensation einer 0,4 kV

Anlage welche ausbrannte, da an der Schraubverbindung am Leiter L1

(innerhalb des roten Kreises) der Übergangswiderstand durch eine lose

Verbindung so groß wurde, dass die Verbindungsstelle zu glühen begann und

somit den Schrank in Brand setzte. Zum Glück beschränkte sich der Brand

in diesem Fall auf den Schrank, da er weit genug von anderen brennbaren

Gegenständen entfernt stand. Nach diesem Brandfall legte man in dem

betreffenden Industriebetrieb, auch auf Drängen der Versicherung fest,

jährlich Infrarotaufnahmen zum vorbeugenden Brandschutz durchzuführen.

Quelle:

www.feuerwehr-erfurt.de/

|

|

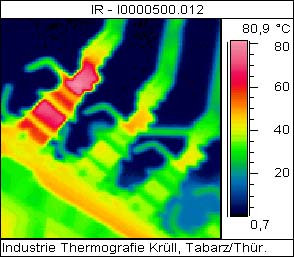

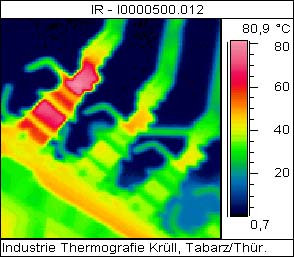

Die beiden unteren Bilder zeigen einen 110 / 10 kV Transformator. Im linken Infrarotbild (vor 20

Jahren mit einer heute veralteten Kameratechnik aufgenommen) kann man an

der linken Trafodurchführung eine Temperatur

von 80,9°C messen. Als erstes wurde vermutet, dass die Schraubverbindung

auf der Trafodurchführung fehlerhaft war.

Genauere Untersuchungen, wie die Öl - Gasanalyse

ergaben, dass die Verbindung innerhalb des Trafos

fehlerhaft war und ausgewechselt werden musste.

Die größte, von uns gemessene Temperatur an 110kV Anlagen, betrug bisher

530°C bei einer Belastung von nur 27%. Die Hochrechnung ergab, dass bei

Nennbelastung (Engpassstrom) die davon betroffene Schraubverbindung der

110kV - Leitung eine Temperatur von ca. 3.000°C aufweisen würde. Diese

hohe Temperatur würde allerdings nie erreicht werden, da das Aluminium

bereits bei ca. 660°C schmilzt und damit die Stromversorgung unterbricht.

Die Kosten, besonders durch den Stromausfall, können wenn viele

Industriebetriebe davon betroffen sind, für die

Energieversorgungsunternehmen sehr hoch werden.

|

|

|

|

|

|

|

|

. . . . . . . .

|

|

|

Leiter

|

|

:

|

L1

|

L2

|

L3

|

|

|

Nennlast

|

(A)

|

:

|

1.375

|

1.375

|

1.375

|

|

|

Belastung

während der Messung

|

(A)

|

:

|

920

|

920

|

920

|

|

|

Belastung

in Prozent

|

(%)

|

:

|

67

|

67

|

67

|

|

|

maximale

Objekttemperatur

|

(°C)

|

:

|

43

|

43

|

81

|

|

|

gemessene

Übertemperatur

|

(D T in K)

|

:

|

-

|

-

|

38

|

|

|

Temperatur

bei Nennlast

|

(°C)

ca.

|

:

|

-

|

-

|

160

|

|

|

Fehlergruppe

|

(1

- 4)

|

:

|

-

|

-

|

3

|

|

|

|

|

|

|

|

|

|

|

|

|

In Auswertung des oberen Infrarotbildes von der Trafodurchführung gibt die Tabelle einen Überblick

über die Belastung der einzelnen Leiter während der Messung. Bei einer

Belastung von 67% der Nennlast betrug die

Temperatur am Oberteil der Kerze 81°C. Wenn man diese Temperatur auf Nennlast (Engpassstrom) hochrechnet, würde sich eine

Temperatur von ca. +160°C im oberen Teil der Trafodurchführung ergeben. An der direkten Fehlerstelle

natürlich noch bedeutend höher.

Generell sind solche Fehler, die nicht direkt einsehbar sind, sehr schwer

abzuschätzen. Aufgrund der reinen Übertemperatur erfolgt eine

Fehlergruppeneinteilung in die Fehlergruppe 3, obwohl die Einteilung in

die Gruppe 4 richtiger gewesen wäre.

Nach dem Öffnen des Transformators war der große Schaden entsprechend des

nebenstehenden Fotos zu erkennen. Es ist sehr gut zu erkennen, dass das

erste Dehnungsband schon weggebrannt ist und von einer Schraubverbindung

kaum noch gesprochen werden kann. Lange hätte es nicht mehr gedauert, und

das Dehnungsband zur Durchführung im inneren des Transformators wäre

durch die hohen Temperaturen völlig durchgebrannt. In diesem Fall wäre

die Stromversorgung eines größeren Stadtteils unterbrochen worden. Die

Reparaturkosten belief sich auf 85.000,- EUR.

Bei einem unerwarteten längeren Stromausfall wären die Kosten noch viel

höher geworden.

|

. . . . . . . .

|

|

|

|

Erwärmung einer Fehlerstelle innerhalb

eines Jahres um mehr als das Doppelte

Da die untere Fehlerstelle aus betrieblichen

Gründen nicht gleich beseitigt werden konnte, wurde ein Jahr später nach

erneuter turnusmäßiger Kontrolle der gesamten elektrischen Anlage die

Fehlerstelle natürlich erneut lokalisiert. Nach einem Jahr ist die

Temperatur bei gleichbleibender Belastung auf über das Doppelte

angestiegen. Auch diese beiden Infrarotbilder sind älteren Datums und in

ihrer Auflösung nicht mit den jetzigen Infrarotbildern zu vergleichen.

In der darunter liegenden Tabelle ist die Hochrechnung auf Nennlast für diesen thermischen Fehler ersichtlich.

Die beiden unteren Infrarotbilder entstanden schon vor 20 Jahren mit

einer heute nicht mehr zeitgemäßen Technik. Es sind jedoch interessante

Beispiele, welche nur selten zu bekommen sind. Vor 20 Jahren war dies

jedoch "Stand der Technik".

|

|

maximale Temperatur 68°C am 22.03.1996

|

. . .

|

maximale Temperatur 136°C am 26.02.1997

|

|

|

. . . . . . . .

|

|

|

Leiter

|

|

:

|

L1

|

L2

|

L3

|

|

Nennlast

|

(A)

|

:

|

1.000

|

1.000

|

1.000

|

|

Belastung

während der Messung

|

(A)

|

:

|

500

|

500

|

500

|

|

Belastung

in Prozent

|

(%)

|

:

|

50

|

50

|

50

|

|

maximale

Objekttemperatur

|

(°C)

|

:

|

136

|

35

|

35

|

|

gemessene

Übertemperatur

|

(D T in K)

|

:

|

101

|

-

|

-

|

|

Temperatur

bei Nennlast

|

(°C)

ca.

|

:

|

400

|

-

|

-

|

|

Fehlergruppe

|

(1

- 4)

|

:

|

4

|

-

|

-

|

|

|

|

|

|

|

|

|

. . . . . . . .

|

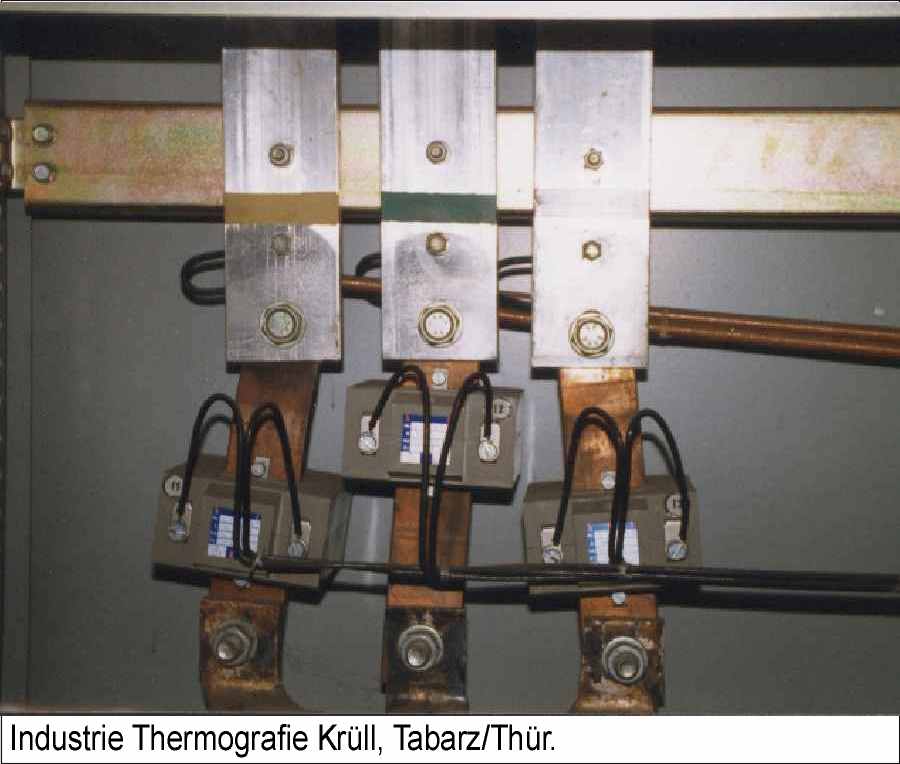

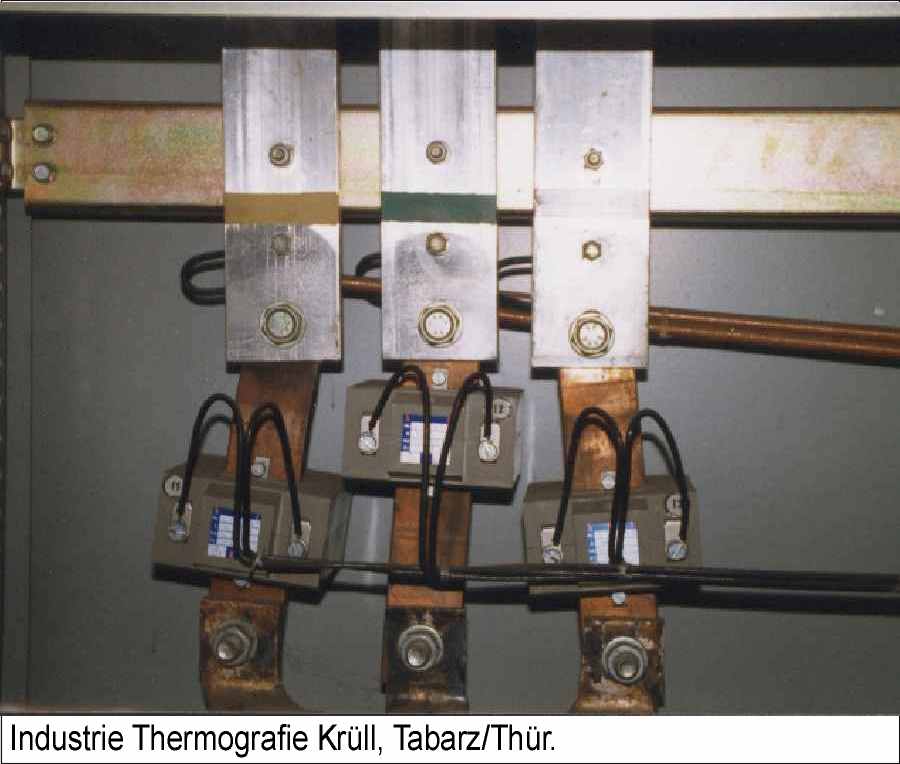

Originalfoto der im Infrarotbild dargestellten

Schwachstelle aus dem Jahre 1997. An dem Aluminium und dem Kupfer oder

auch an den Schrauben ist keine Erwärmung oder Verfärbung zu erkennen.

Kupfer und Aluminium direkt miteinander verbinden

sollte man vermeiden, da durch das so entstehende galvanische Element

(liegen in der Spannungsreihe im Periondensystem

sehr weit auseinander) stets mit Problemen zu rechnen ist. Wenn dann auch

noch Feuchtigkeit erwartet wird, sind Probleme vorprogrammiert. Wenn eine

derartige Verbindung nicht zu umgehen ist, so können sogenannten AlCu- Scheiben eingesetzt werden. Diese besitzen auf

der einen Seite eine Kupfer- und auf der anderen Seite eine Aluminium-

Fläche.

|

|

|

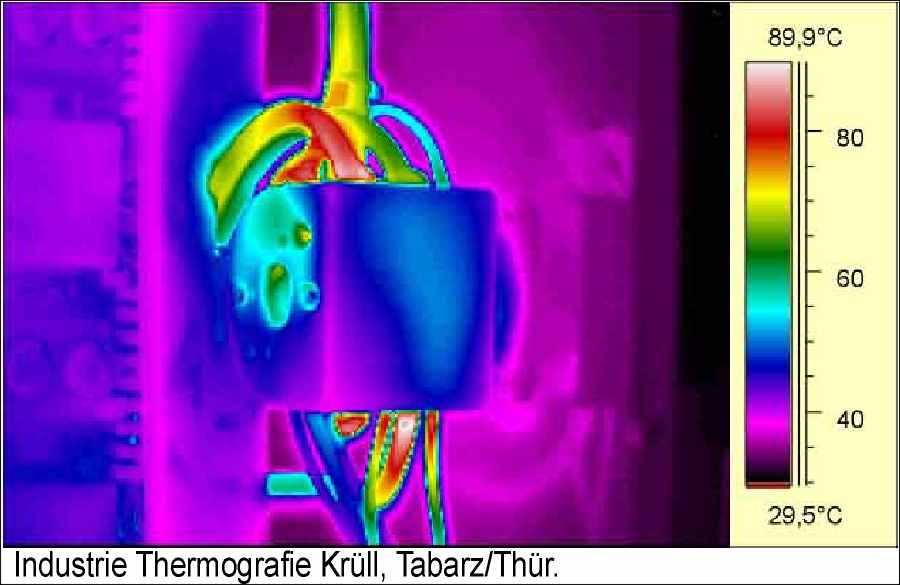

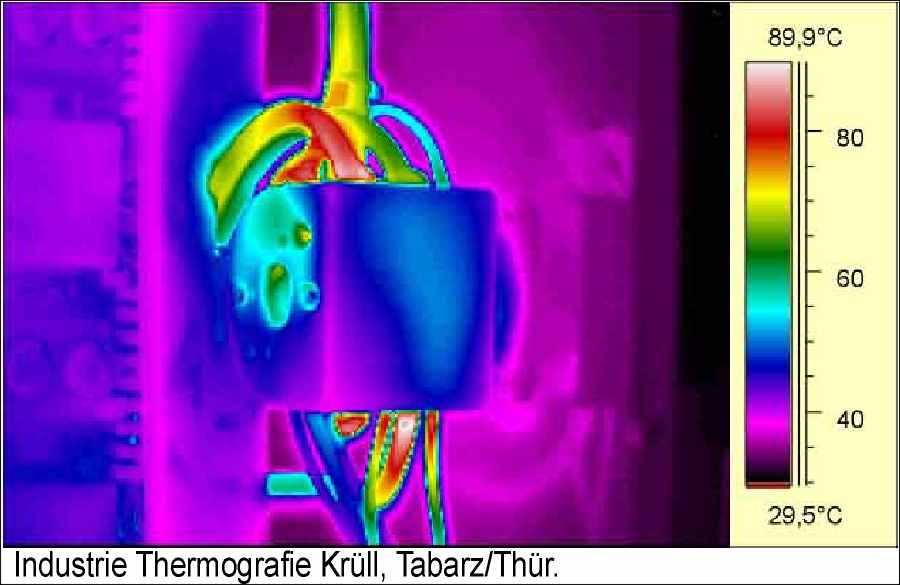

Oft sind es nur Kleinigkeiten, welche Maschinenausfälle

oder im schlimmsten Fall Brände verursachen. Das untere Foto mit dem

dazugehörigen Infrarotbild zeigen lose Kabel an einem 0,4kV

Hauptschalter. Mit dem Auge ist noch keine Verfärbung der Isolierung

wahrzunehmen. Ein Zeichen dafür, dass die Fehlerstelle noch nicht lange

vorhanden ist. Oft sind es lose Klemmstellen, welche den

Übergangswiderstand ansteigen lassen und es somit zu der Erwärmung kommt.

Ein Nachziehen der Verbindungsstellen behebt, bei diesem meist

Kupferkabel und den geringen Temperaturen, den Fehler im Regelfall. Ist

die Temperatur höher, so müssen die Anschlusskabel nachgesetzt oder

ausgetauscht werden. Auch ein Austausch, wie in diesem Beispiel der

Schalter kann sich dann erforderlich machen.

|

|

|

. . . . . . . .

|

|

|

|

|

|

|

|

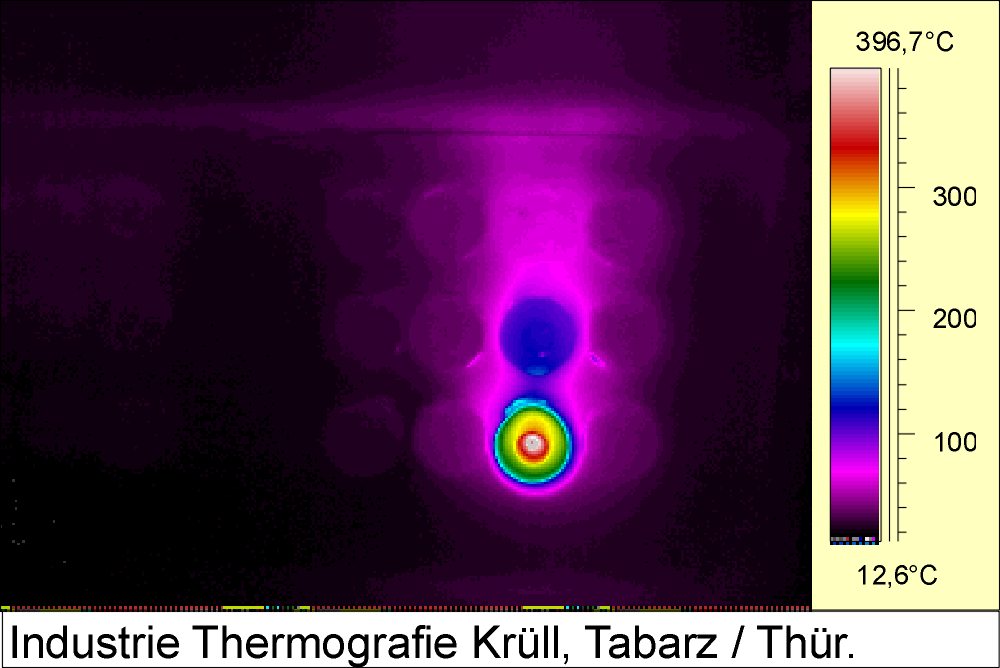

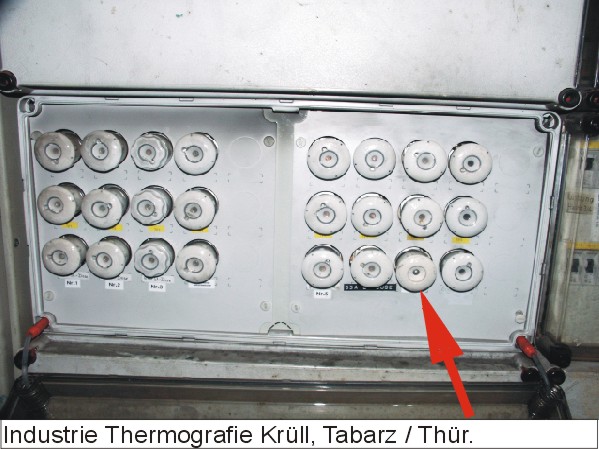

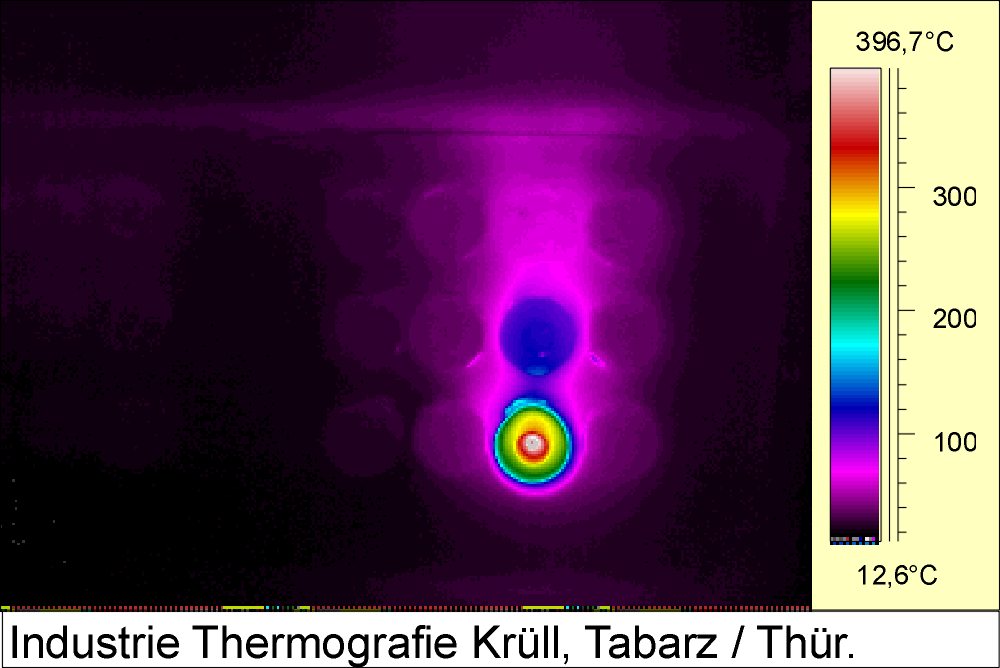

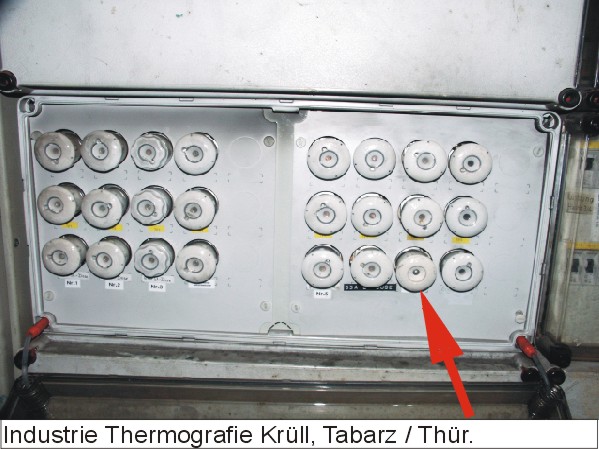

Am unteren Schraubsicherungselement der

Lichtverteilung ist bei einer Umgebungstemperatur von nur 13°C eine

Temperatur von fast 400°C zu messen. Äußerlich ist die hohe Temperatur

der Sicherung nicht zu erkennen. Womöglich war die Schraubsicherung nicht

fest genug angezogen. Diese Schraubsicherungen neigen sehr schnell dazu

heiß zu werden, wenn der Kontaktdruck nicht hoch genug ist. Manchmal ist

auch der Kabelanschluss am Sicherungsfuß für die Erwärmung

verantwortlich. Ein Austausch des gesamten Sicherungselementes mit der

Halterung ist hier notwendig. Auch der Kabelanschluss ist zu

kontrollieren und ggf. das Kabel auszutauschen oder nachzusetzen.

|

|

|

. . . . . . . .

|

|

|

|

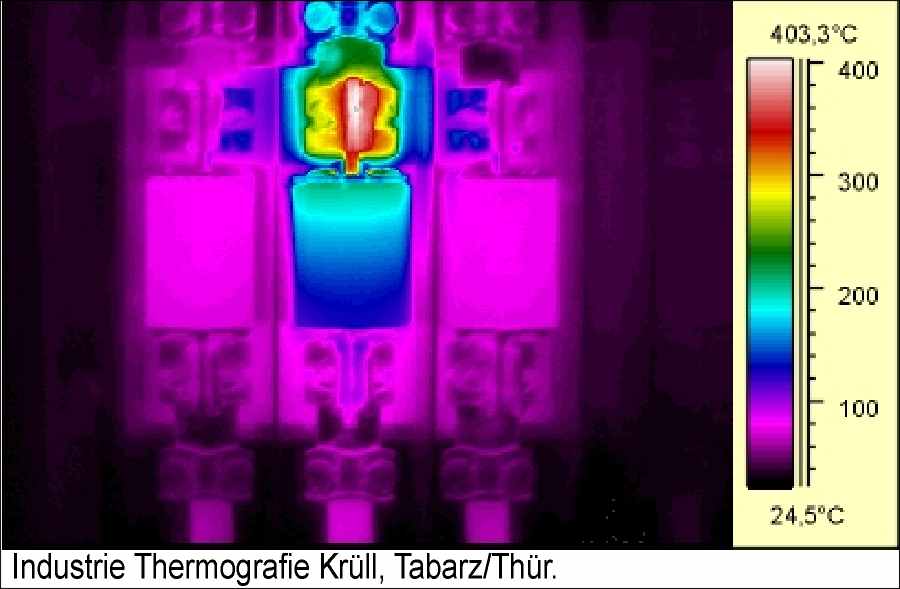

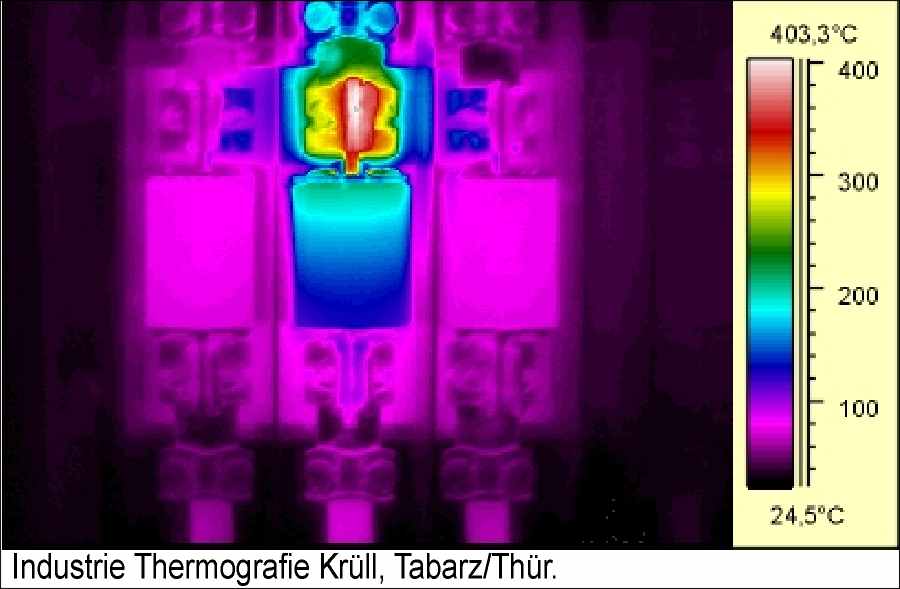

An dieser 0,4kV NH- Sicherung (Leiter L2) wurden an

der oberen Kontaktzunge 403°C gemessen. Ein unzureichender Federkontakt

wird hier die Ursache für diese starke Erwärmung gewesen sein. Im

Originalbild ist bereits eine starke Verfärbung der Kontakte zu erkennen.

Der Kunststoffschutzschlauch über der Sicherung fängt bereits an sich

aufzulösen. Hier muss unverzüglich gehandelt werden, um einem Brand

vorzubeugen und Produktionsausfall entgegenzuwirken. Ein Austausch von

Sicherungshalter, Sicherung und auch dem Zuleitungskabel ist notwendig.

|

|

|

. . . . . . . .

|

|

|

|

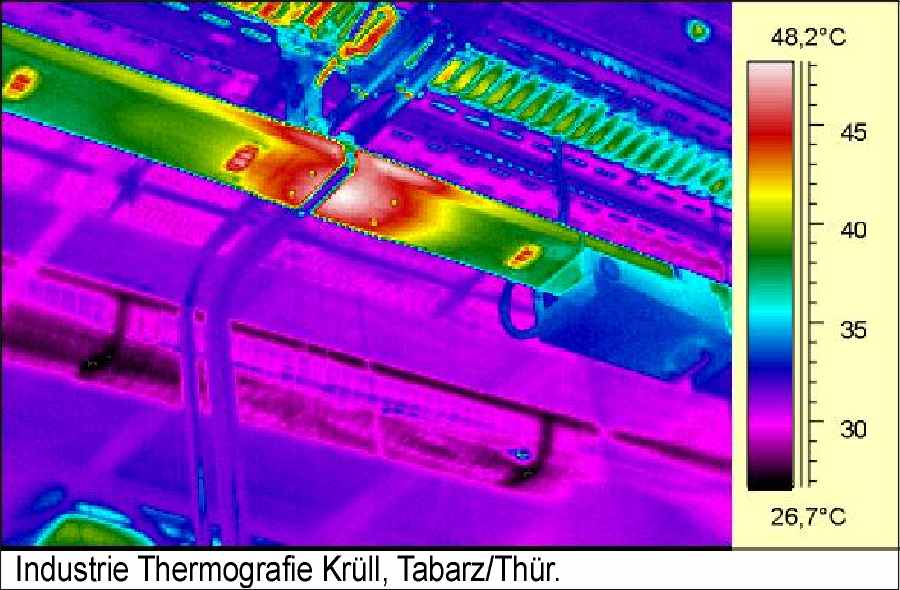

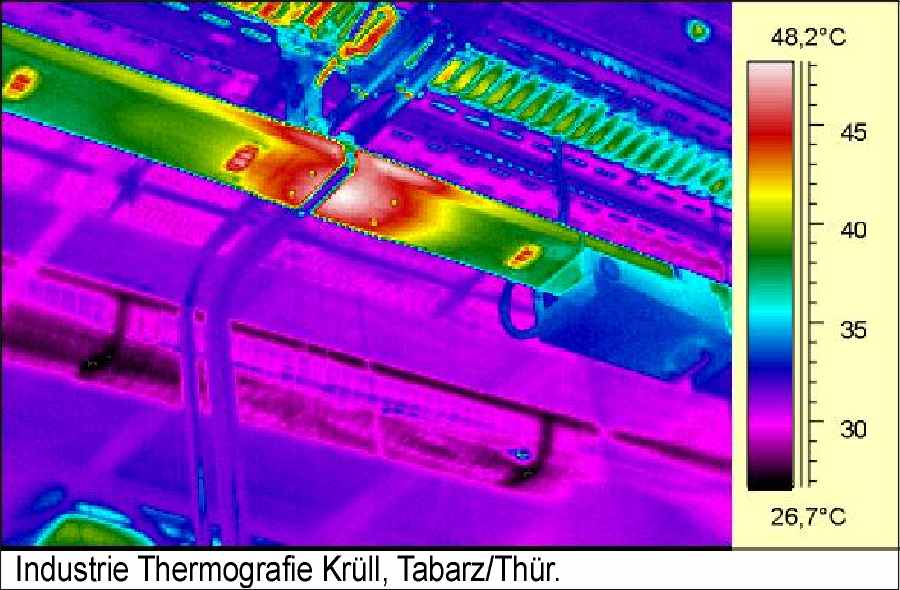

An diesem BD - System ist die Schienenverbindung

unter der Verkleidung nicht in Ordnung. 48,2°C ist

zwar noch nicht sehr warm, eine Schwachstelle liegt jedoch eindeutig vor.

Da eine Erwärmung mit Sicherheit auf die Dauer immer größer wird (siehe

die Erwärmung einer Fehlerstelle innerhalb eines Jahres um das Doppelte -

auf dieser Seite) besteht auch hier Handlungsbedarf.

|

|

|

. . . . . . . .

|

|

|

|

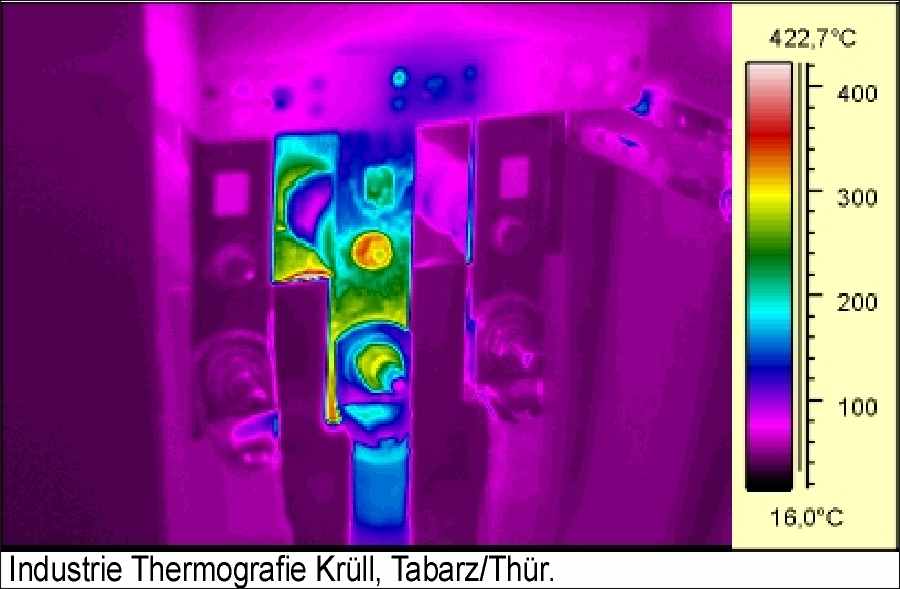

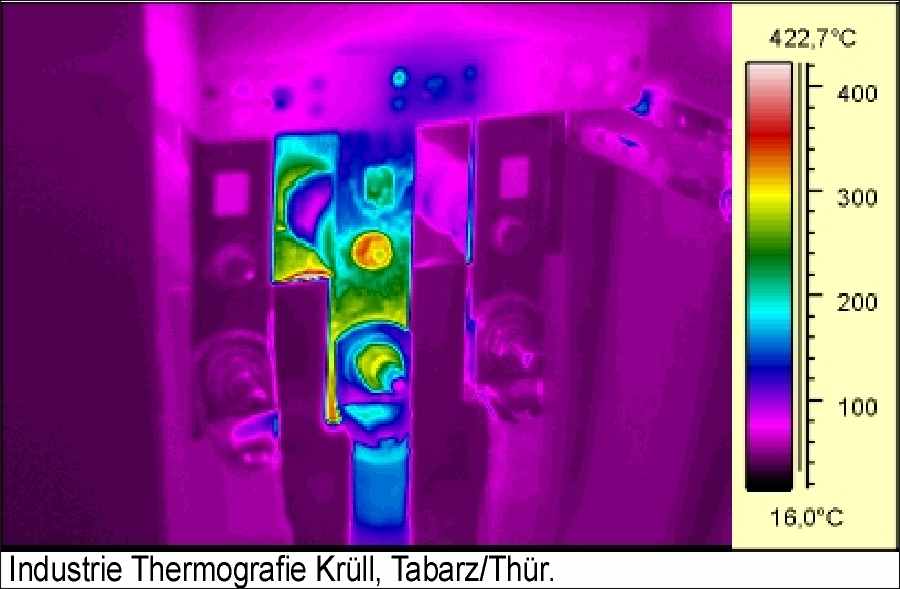

Die Zuleitung zu einem Kompressor ist am Abgang

dieses Leistungsschalters (Leiter L2) mit 423°C so heiß, dass ein Brand

nicht mehr lange zu vermeiden gewesen wäre. Der Abgang war erst vor einem

Jahr in Betrieb genommen worden. Ein entstandener Grat beim Aufbohren des

Kabelschuhes wurde bei diesem Beispiel nicht entfernt. Ein gleichmäßiges,

flächenhaftes Aufeinanderliegen der Kontaktflächen wurde somit

verhindert. Die so entstandene Querschnittsschwächung

hat die starke Erwärmung hervorgerufen. Eine fast 100 %ige Einschaltdauer bei einer gleichbleibenden

Belastung von ca. 210A hat die Schraube der eigentlichen Verbindung zum

Glühen gebracht. Dieser Schraubenkopf ist nicht direkt einsehbar, da er

an der abgewandten Seite des Kabelschuhes liegt. Der glühende

Schraubenkopf spiegelte sich allerdings schon, bereits mit dem bloßen

Auge sichtbar, im verzinkten Blech des Schaltschrankes wieder. Durch die

hohe Temperatur am Anschluss des Leistungsschalters ist hier anzuraten

den gesamten Leistungsschalter auszutauschen..

|

|

|

. . . . . . . .

|

|

|

|

An diesem 110kV Leistungsschalter ist im Bereich

der oberen Löschkammer im Inneren ein fehlerhafter Bereich zu erkennen.

Bei der Graudarstellung könnte man meinen, dass es sich um ein Foto und

nicht um ein Infrarotbild handelt. Solche fotorealistische radiometrische

Infrarotbilder mit allen Temperaturinformationen sind nur mit

hochauflösenden Infrarotsystemen möglich und mit LowCoast-

Geräten undenkbar.

|

|

|

. . . . . . . .

|

|

|

|

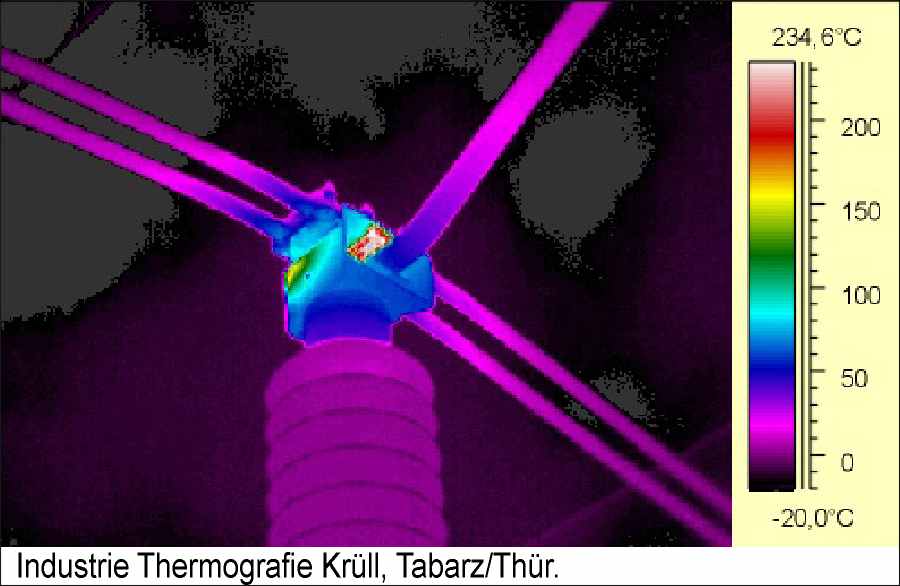

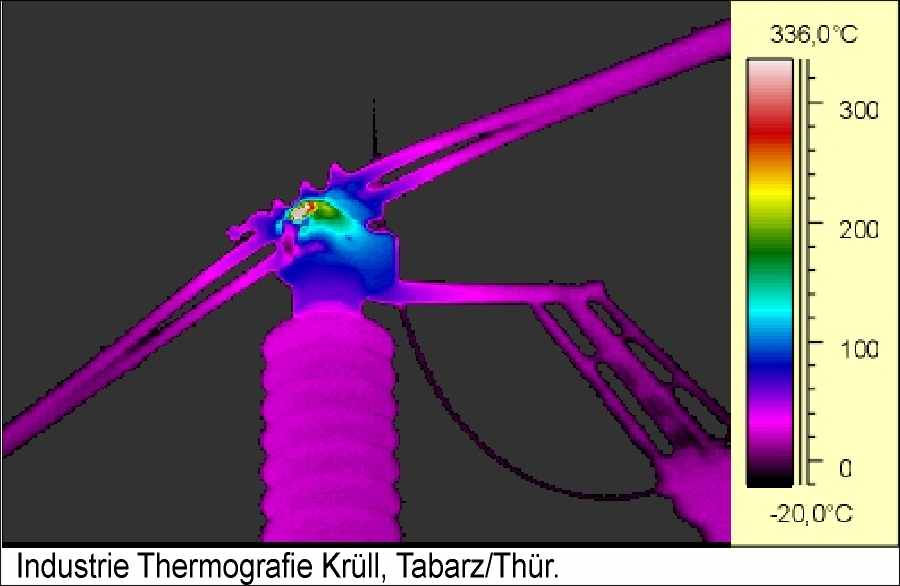

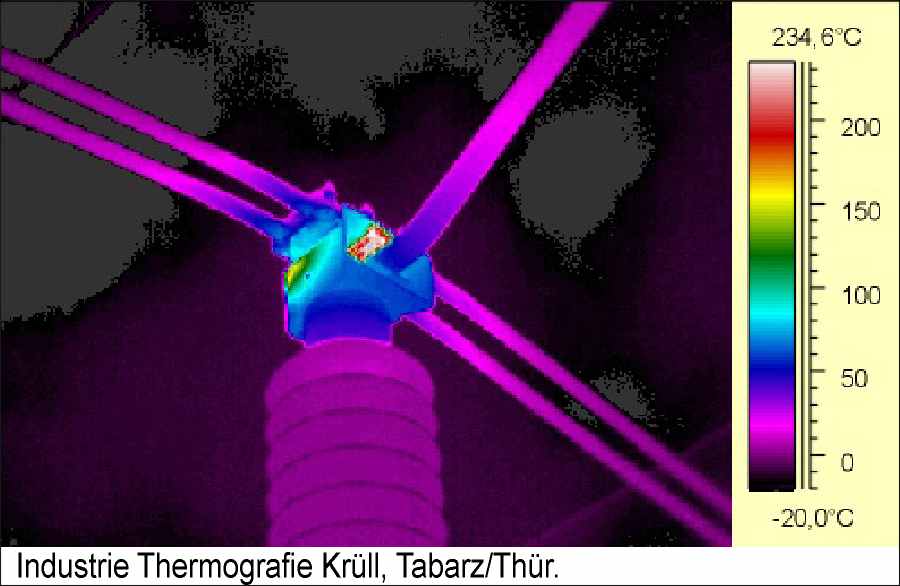

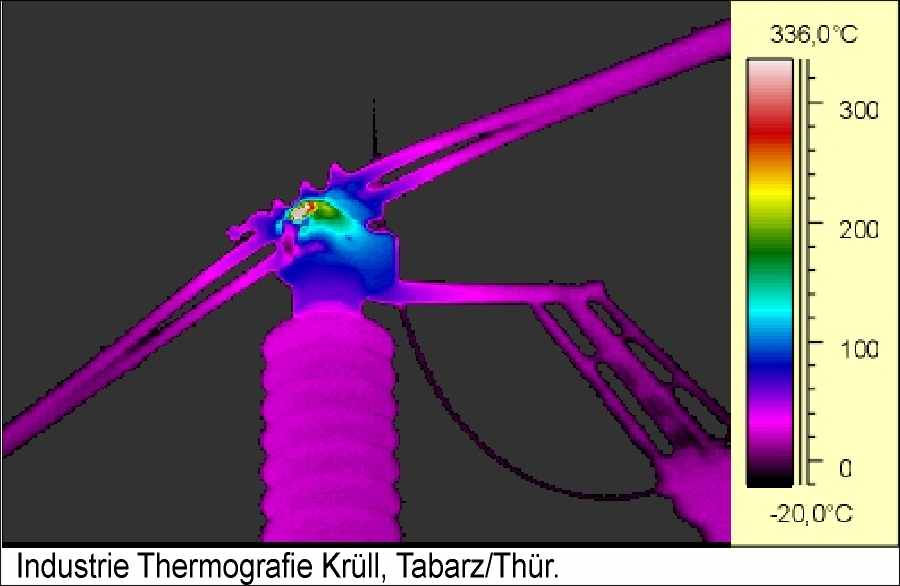

Die Feder für den Anpressdruck der Einfahrkontakte

dieses 110kV pantographen Sammelschienentrenners

ist gebrochen. An der Einschlagseite, direkt am Kontakt werden

Temperaturen von 235°C gemessen. Auf der Rückseite sind es sogar 336°C.

Hier ist schon die verbrannte Farbe zu erkennen. Bei einer Belastung von

67% der Nennlast ergibt sich bei Hochrechnung

eine Temperatur von ungefähr 700°C. Dieser Trenner

wurde sofort außer Betrieb genommen und Teile ausgetauscht...

|

|

|

. . . . . . . .

|

|

|

|

|

|

|

|

. . . . . . . .

|

|

|

|

Bei diesem 380kV Überspannungsableiter

liegt nur die Spannung an. Einen Stromfluß gibt

es hier im Regelfall nicht. Trotzdem kommt es am Leiter L3 zu einer Erwärmung

des Kopfes. Die vergrößerte Darstellung mit dem 7° Infrarot- Teleobjektiv

bestätigt diese Erwärmung nochmals. Obwohl die Temperaturerhöhung nur 4°C

beträgt, wird diese mit geeigneter Infrarottechnik sicher lokalisiert. Mit

billigen Infrarotkameras sind derartige Fehlerstellen nicht zu finden.

|

|

. . . . . . . .

|

|

|

|

|

|

|

|

. . . . . . . .

|

|

|

|

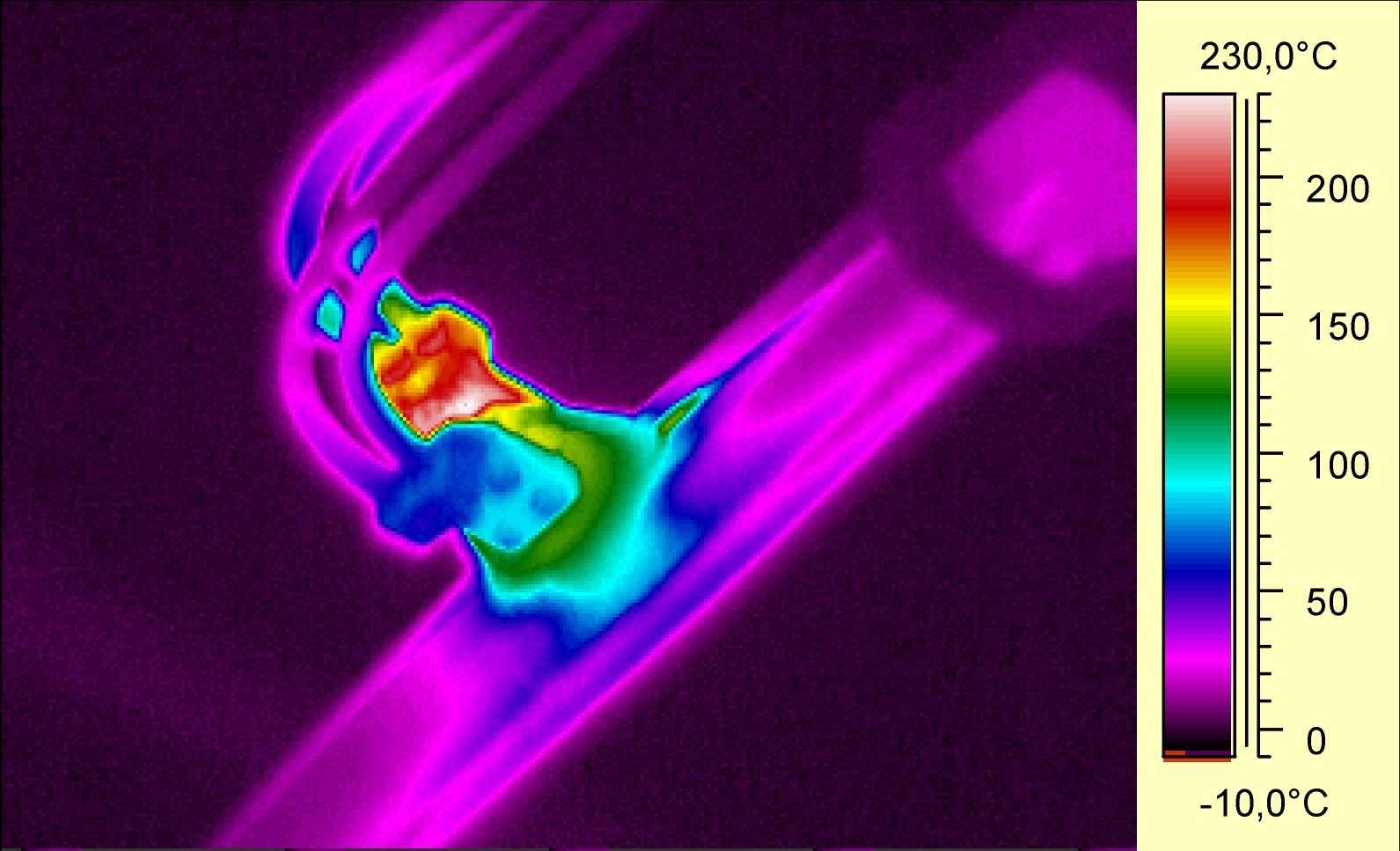

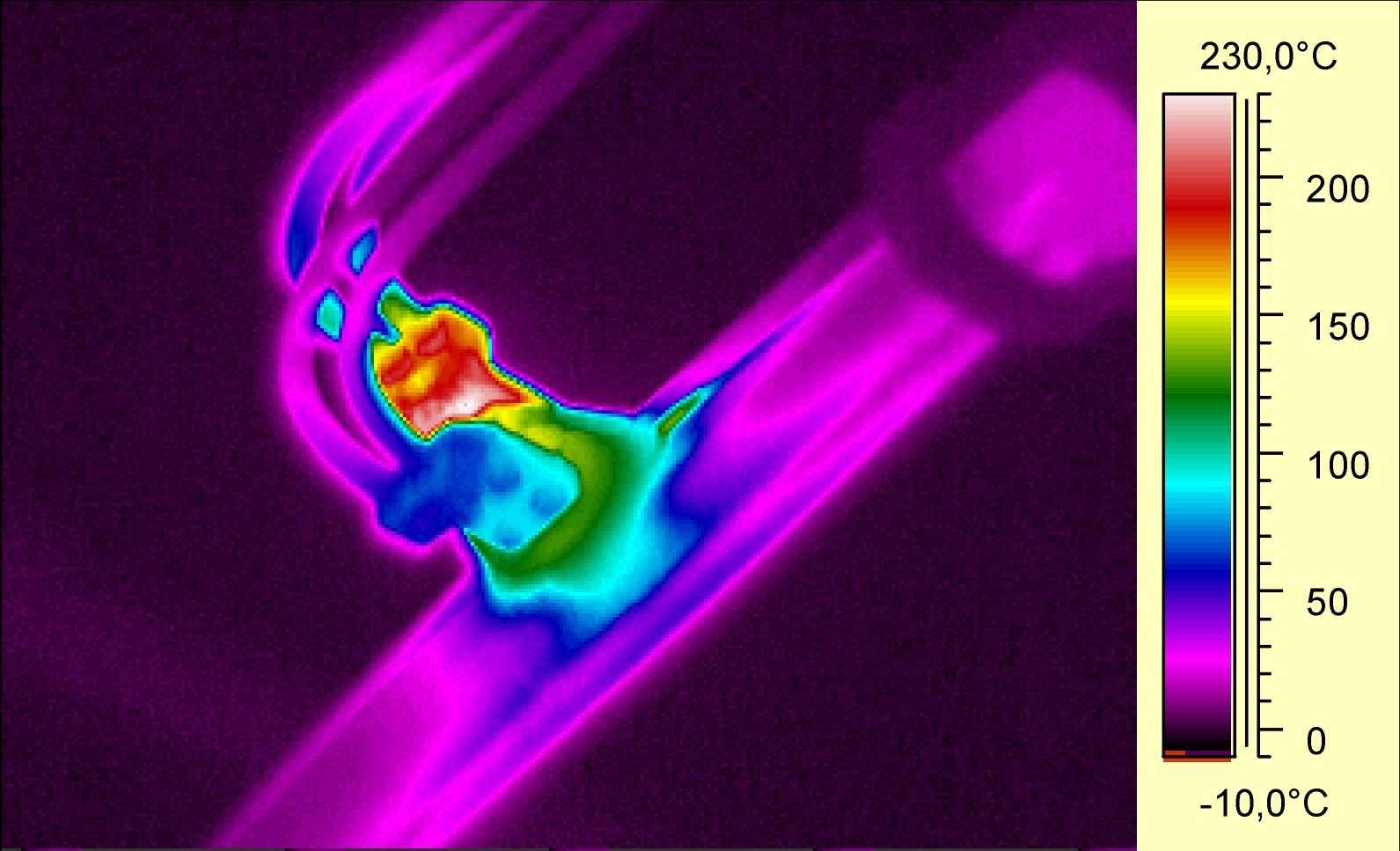

Im unteren Infrarotbild ist ein Flachanschluss an

einer 380kV Leistungsschalterverbindung dargestellt. Durch die große

Entfernung wäre diese detaillierte Aufnahme ohne Teleobjektiv nicht

möglich und eine genaue Zuordnung der Schwachstelle könnte nicht

erfolgen. Die thermische Schwachstelle besaß, zum Zeitpunkt der Messung,

eine Temperatur von 230°C bei nur 14% der Nennlast.

Rechnet man diese Temperatur auf den Grenzstrom hoch, so ergäbe sich eine

theoretische Temperatur von ungefähr 2.600°C. Diese hohe Temperatur würde

jedoch nie erreicht, da das Aluminium des Flachanschlusses bereits bei

ca. 600°C (Schmelzpunkt hängt von der Legierung ab) schmelzen würde. Auch

hier wäre es durch den Einsatz ungeeigneter Messtechnik zu Fehlmessungen

gekommen. Mit einer Kamera, welche keine hohen Temperaturen erfassen

kann, könnte die Temperatur gar nicht erst gemessen werden und ohne

geeignetes Teleobjektiv oder nur mit einem kleinen Bildschirm bei starker

Sonneneinstrahlung (wie bei den preisgünstig angebotenen Infrarotkameras)

hätte man den Fehler auch nicht erkannt. Das hätte in der Folge zu

schwerwiegenden Schäden und großflächigen Stromausfällen führen können.

Bei allen Messungen in den Umspannwerken, aber auch in

Industriebetrieben, lastet eine sehr hohe Verantwortung auf dem Messingenieur und das beauftragende

Energieversorgungsunternehmen oder die technischen Leiter in den

Industriebetrieben müssen sich stets voll auf die Messungen verlassen

können. Aus diesem Grund ist eine, dem Verwendungszweck angemessene

Kameratechnik genau so wichtig, wie eine

ausreichende Qualifizierung und Zertifizierung der mit den Messaufgaben beauftragten Messingenieure.

Der Prüfingenieur zur Überprüfung von Elektroanlagen sollte Berufserfahrungen

aufweisen und muss eine Elektrofachkraft nach DIN VDE 0105-100 sein. Er

sollte die Zertifizierung zur Untersuchung von Elektroanlagen Stufe 2

nach DIN EN 473 besitzen, da nur diese zum selbstständigen Arbeiten ohne

Anleitung berechtigt. Weiterhin ist ein Nachweis zum VdS

anerkannten Sachverständigen für Elektrothermografie zur Untersuchung

elektrischer Anlagen anzustreben und wird von Versicherungen gefordert.

Nur diese Voraussetzungen führen zu einer hohen Fachkompetenz bei der

Messung und Beurteilung thermischer Erwärmungen, welche oft auch

bauteilbedingt und normal sind.

Ein Öffnung der Kontaktstelle mit anschließendem

Säubern und Fetten der Kontaktflächen und einem erneute Verschrauben

mittels Drehmomentschlüssel beseitigt die Schwachstelle in der Regel. Ein

reines Nachziehen der Schrauben bringt, bei diesen Flachanschlüssen, in

den seltensten Fällen den Erfolg. Hier ist weiter zu untersuchen, ob die

hohen Temperaturen nicht schon Schäden an den Teilen hervorgerufen haben.

|

|

. . . . . . . .

|

|

|

|

|

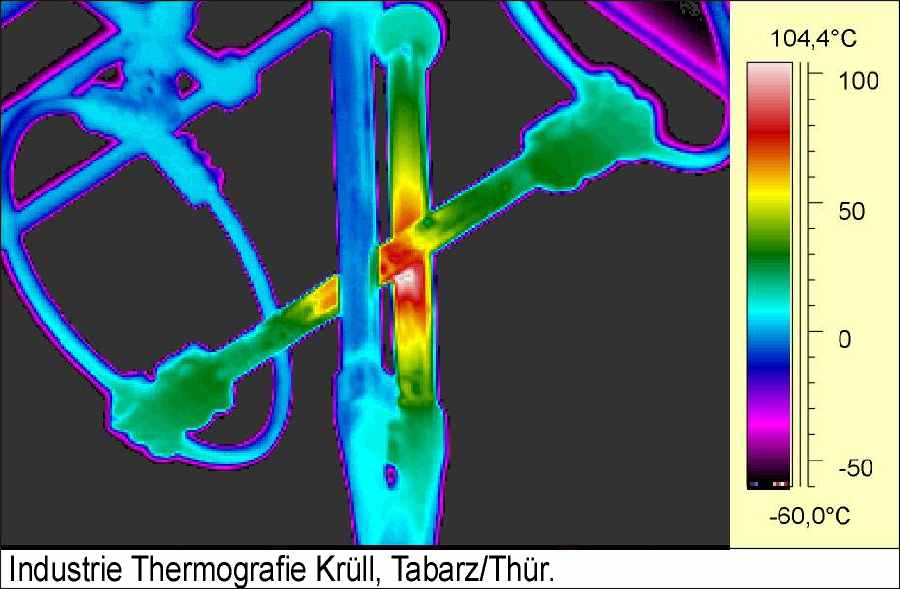

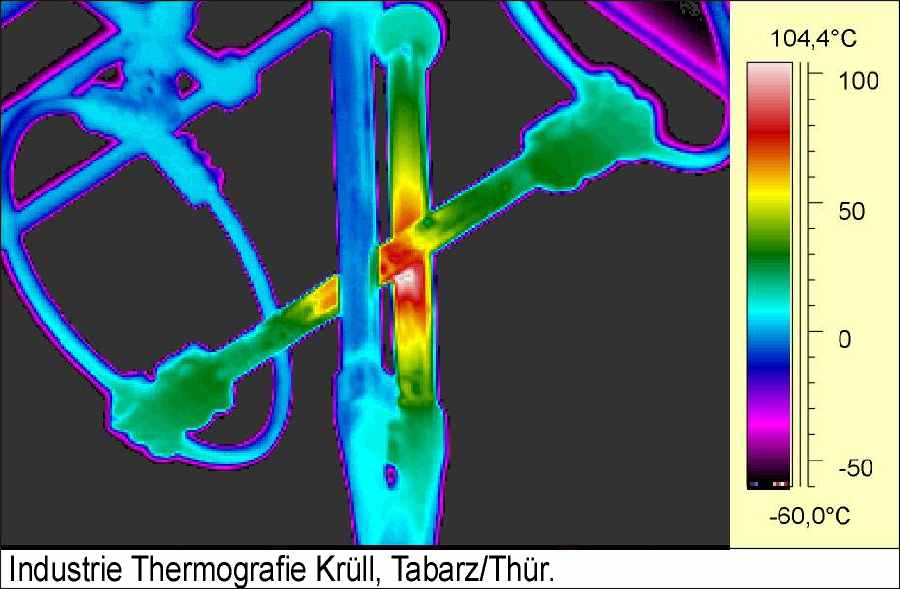

Durch einen ungenügenden Kontaktdruck an diesem

380kV Scherentrenner kam es bei dem unteren

Beispiel zu einer Erwärmung von über 104°C. Durch den großen Messabstand von 380kV Anlagen ist auch hier eine

detaillierte Aufnahmen nur mit einem 7° Infrarot- Teleobjektiv möglich.

Die Ursache für die Erwärmung kann neben dem ungenügenden Kontaktdruck

auch die Oberflächenbeschaffenheit der Kontaktstellen sein.

Einbrennstellen oder Oxidschichten können den Übergangswiderstand so

stark erhöhen, dass es zu einer solchen Erwärmung der Bauteile kommt.

Durch die Messung in die Atmosphäre kommt es in diesem Infrarotbild zu

der tiefen Temperatur von über -60°C (wolkenloser Himmel).

|

|

|

. . . . . . . .

|

|

|

|

|

. . . . . . . .

|

Wie schon erwähnt, ist es zur Überprüfung von

Hochspannungsanlagen zwingend erforderlich, hochwertige Infrarottechnik

mit Teleobjektiven einzusetzen. Dies erklärt sich aus der geometrischen

Auflösung (IFOV - Instantaneous Field

Of View) einer jeden IR- Kamera.

Bei einer Messentfernung von 10 m beträgt diese

geometrische Auflösung, z.B. der ThermaCAM PM

695 mit einem 24° Objektiv 13 mm. Es ist also nur möglich einen Fehler in

10 m Entfernung exakt in seiner Temperatur zu messen, welcher eine

Ausdehnung von 13 mm nicht unterschreitet. Setzt man jetzt ein 7°

Teleobjektiv ein, so verbessert sich diese geometrische Auflösung auf 3,8

mm. Man kann mit einem Teleobjektiv also bedeutend kleinere Fehlerstellen

lokalisieren und in ihrer Temperatur exakt bestimmen. Die Unterschiede

der verschiedenen Objektive kann man an den beiden unteren älteren

Infrarotbildern 026 und 033 erkennen.

|

|

|

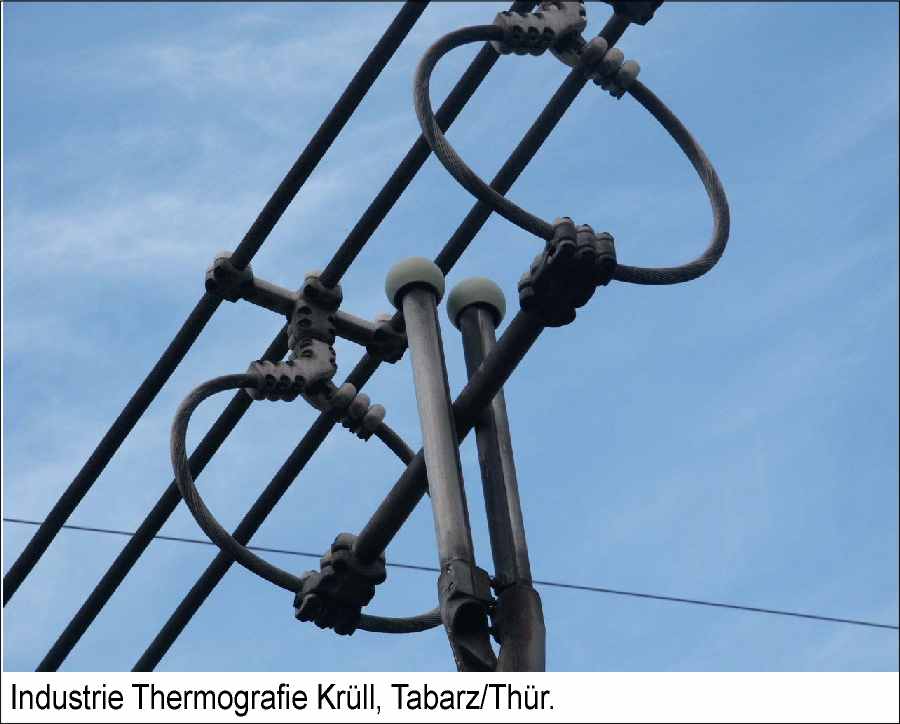

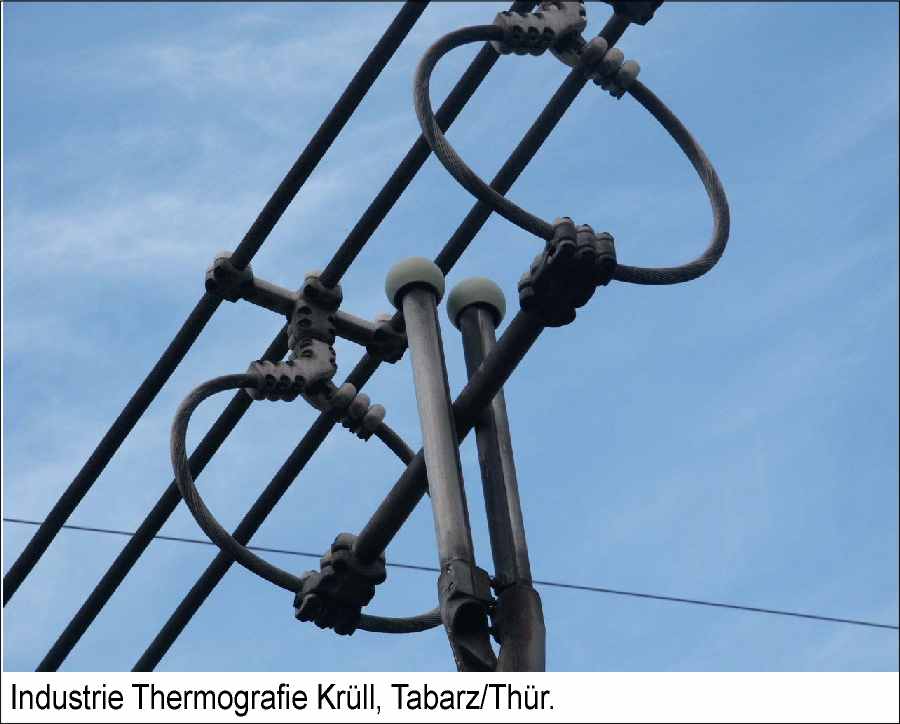

Auch die beiden unteren Infrarotbilder sollen

nochmals die Notwendigkeit eines Teleobjektives verdeutlichen. Hier

handelt es sich um eine 110kV T- Klemme in ca. 8m Höhe. Mit dem 7°

Teleobjektiv ist sehr genau erkennbar, welche Schraubverbindung, bzw.

Federblech an der Klemme fehlerhaft ist. Das weitere Infrarotbild wurde

mit einem 24° Normalobjektiv gespeichert. Hier ist nur zu sehen, dass die

T- Klemme fehlerbehaftet ist. Woran die Ursache für die Erwärmung liegt,

ist auf Grund der großen Messentfernung nicht

möglich.

Da Teleobjektive sehr preisintensiv sind, haben nur

wenige gleichgelagerte Büros diese Objektive zur Verfügung. Gerade bei

110kV, 220kV und 380kV Anlagen sind die Betrachtungsabstände sehr groß

und Teleobjektive sind nach unseren Erfahrungen

|

|

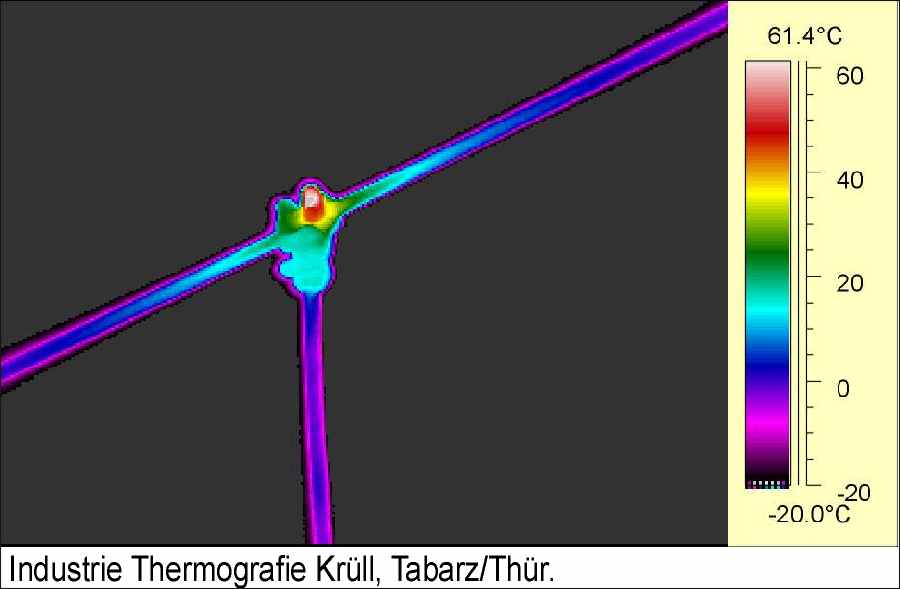

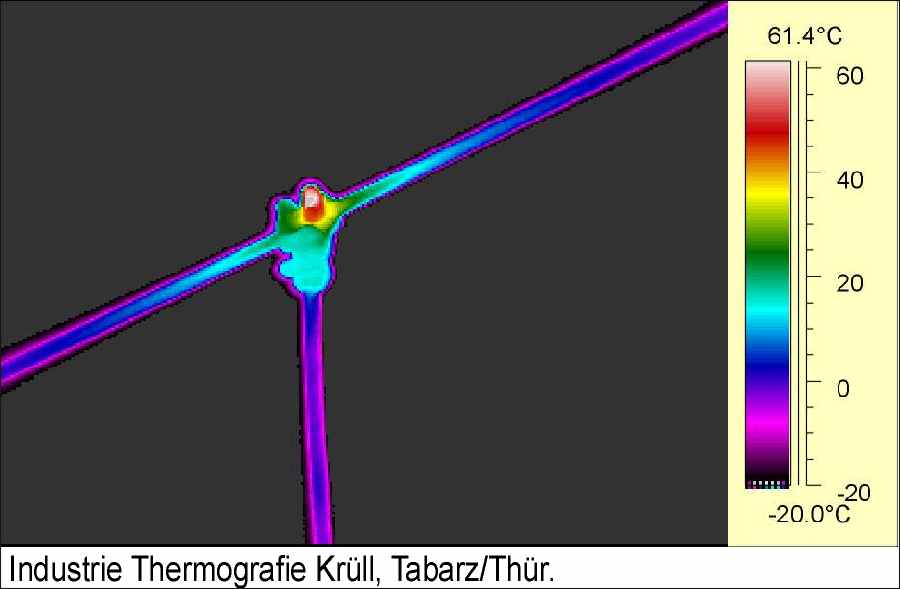

Die

linke untere Infrarotaufnahme einer 110kV T- Klemme wurde mit einem 24°

Normalobjektiv aufgenommen.

Hier werden 36°C gemessen.

|

. . . . . . . .

|

Die

rechte Infrarotaufnahme der selben T-

Klemme wurde mit einem 7°

Teleobjektiv gespeichert. Das

IR- Bild zeigt eine Temperatur von 61,4°C.

|

|

|

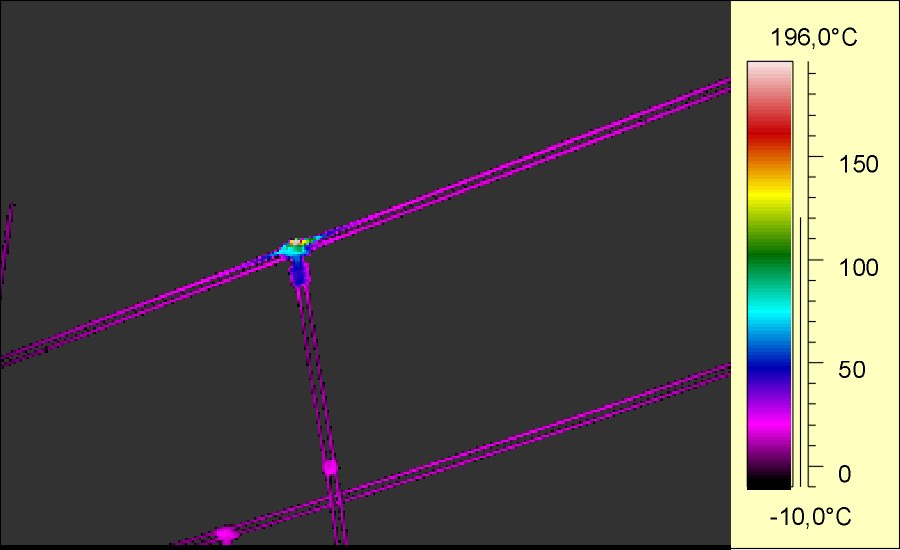

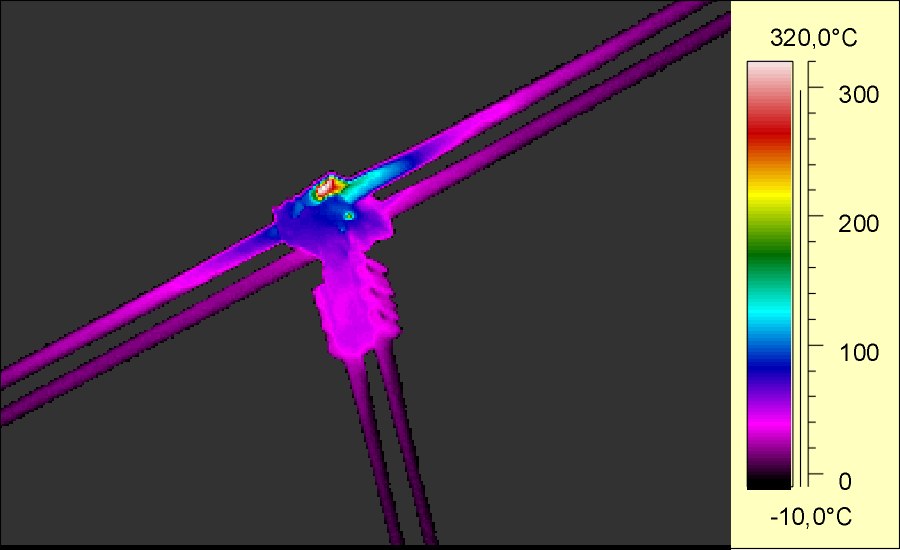

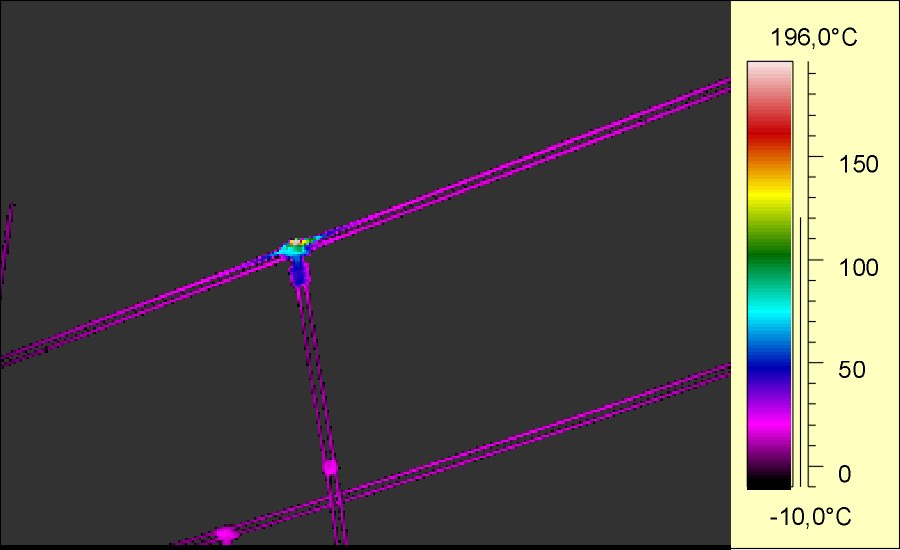

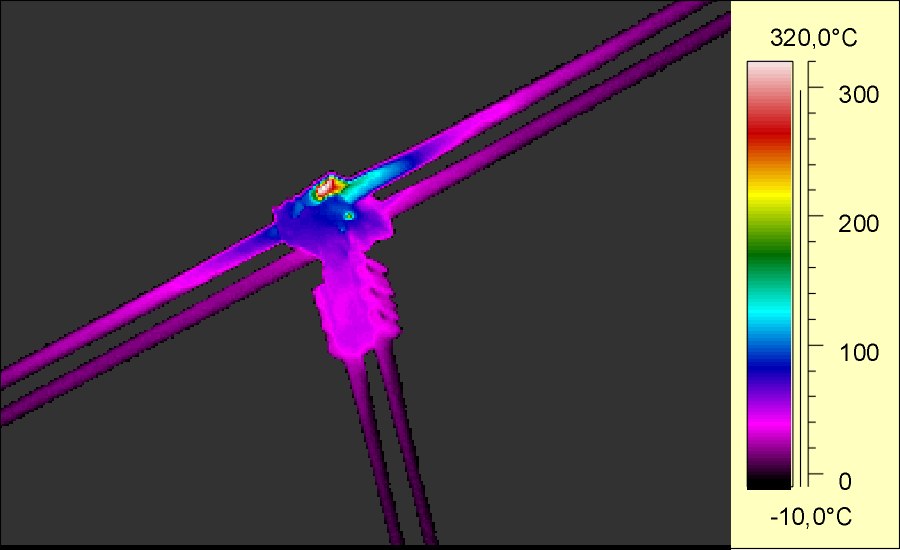

Werden ungeeignete Objektive verwendet, so kann es

zu gravierenden Fehlmessungen kommen, wie die beiden unteren

Infrarotbilder belegen. An dieser 110kV T- Klemme einer

Überspannungsverbindung ist mit einem Teleobjektiv eine von ihren Ausmaßen

sehr kleine aber prägnante Übertemperatur von 320°C zu messen. Mit einem

Normalobjektiv ist diese Fehlerstelle entsprechend des linken

Infrarotbildes auch zu erkennen. Die Temperatur wird durch die große Messentfernung und die geringen Ausmaße des

Übertemperaturbereiches um 124°C zu niedrig angezeigt. Der Grund dafür

ist in der eingangs erwähnten geometrischen Auflösung (IFOV) der

Infrarotkameras zu suchen. Man kann also nicht kleine Objekte in großen

Entfernungen mit ungeeigneten Objektiven messen wollen. Weitere solcher

Beispiele finden Sie in dem Zeitungsartikel "Hochspannungsanlagen

durch Infrarot- Thermografie optimal untersuchen" (430 KB).

|

|

|

|

|

Infrarotaufnahme

einer T- Klemme von einer Überspannungsverbindung mit einem

Normalobjektiv. Die größte gemessene Temperatur wir mit +196°C gemessen.

|

. . . . . . . .

|

Infrarotaufnahme

einer T- Klemme mit einem Teleobjektiv. Die größte gemessene Temperatur

wir mit +320°C gemessen,

obwohl die beiden dargestellten IR- Bilder die gleiche Klemme zeigen.

|

|

|

|

|

|

|

. . . . . . . .

|

|

|

|

Um eine Einteilung der Fehlerstellen zu ermöglichen

wurde zur besseren Quantifizierung eine Fehlergruppeneinteilung entwickelt.

Die Übertemperaturen Delta (D) T werden somit in nachfolgende 4

Fehlergruppen unterteilt:

|

|

Fehlergruppeneinteilung

bei gemessener Übertemperatur DT in K

|

|

Temperatureinteilung

|

0 K < DT < 10 K

|

10 K < DT < 35 K

|

35 K < DT < 70 K

|

DT >

70 K

|

|

Fehlergruppe

|

Fehlergruppe 1

|

Fehlergruppe 2

|

Fehlergruppe 3

|

Fehlergruppe 4

|

|

Maßnahmen

|

keine

Maßnahmen, Nachbesserung innerhalb eines Jahres

|

Überprüfung der

Ursachen einschließlich Beseitigung bei der nächsten Wartung

|

Überprüfung der

Ursachen einschließlich Beseitigung bei einer Abschaltung, mindestens

< 1 Monat

|

kurzfristige Außerbetriebnahme,

Überprüfung der Ursache einschließlich Beseitigung, keine hohen

Belastungen

|

|

|

Unter dem Gesichtspunkt der notwendigen Inspektion

von Elektroenergieanlagen und des Brandschutzes sowie der Sicherheit und

der Versorgungszuverlässigkeit sind thermografische Messungen von

unbestreitbarem Nutzen. Es werden dadurch Zustände sichtbar gemacht, die

für das menschliche Auge unsichtbar bleiben würden. Durch die Lokalisierung

von Fehlerstellen können rechtzeitig punktgenaue Instandsetzungsmaßnahmen

eingeleitet und somit Folgeschäden vermieden werden und die Ausfallquote

sinkt erheblich. Darüber hinaus ergeben sich wirtschaftliche Nutzeffekte,

die von den Brandschutzversicherungen auch noch honoriert werden. Ob in der

Energieerzeugung, - weiterleitung oder - verteilung führen turnusmäßige IR- Messungen zu

nachweisbar höherer Sicherheit und nahezu uneingeschränkter Verfügbarkeit

beim Betreiben von elektrischen Anlagen.

Größtenteils treten die Erwärmungen durch eine

Erhöhung der Übergangswiderstände innerhalb der Verbindungen auf. Werden

beim Verbinden zweier Strombahnen die Leiter mit einer Kraft aufeinander

gedrückt, so ergeben sich aufgrund der Rauheiten

auf den Verbindungsflächen nur mikroskopisch kleine, die Kraft übertragende

Mikrokontakte, über die der Strom von einem Leiter zum anderen übertragen

werden kann. Dabei ergeben sich scheinbare (sichtbar), mechanisch tragende

und wahre Kontaktflächen (nicht sichtbar). Nur über die wahren/metallischen

und über die quasimetallischen Kontaktflächen, auf denen sich

Fremdschichten mit einer Dicke <2,5nm gebildet haben können, fließt der

Strom über die Kontaktflächen. Diese Fremdschichten müssen vor der

Verbindung der Kontakte aufgebrochen werden um den Gütefaktor zu erhöhen. Mittels

Drahtbürste und ca. 20-30 Bürstenstrichen sollten beide Kontaktflächen

bearbeitet werden. Ohne dann die Kontaktflächen mit den Fingern zu berühren

(evtl. Schweiß und somit wieder Oxidation), sollten sie zur Verhinderung

der Wassereindringung in die Kontaktfläche mit

einem säurefreien Fett bestrichen und zusammengefügt werden. Sind also

thermische Fehler an z.B. Fachanschlüssen vorhanden, so bingt

ein Nachziehen der Schraubverbindung in den überwiegenden Fällen keine

Verkleinerung des Übergangswiderstandes.

Der Gütefaktor ku gibt das Verhältnis

des Verbindungswiderstandes Rv zum

Widerstand RL des homogenen Leiters gleicher Länge lü (Überlappungslänge) an. Er ist ein Maß

dafür, wie viel mal mehr Verlustleistung in der

Verbindung gegenüber dem Leiter erzeugt wird. Bei neu montierten

Verbindungen sollte der Gütefaktor ungefähr 1 betragen. Für Verbindungen,

die eine Lebensdauer von mehr als 30 Jahren haben sollen, muss der

Gütefaktor ku < 1,5 sein.

Die pdf- Datei eines

Zeitungsartikels zum Einsatz der Infrarotmessungen in Nieder- und

Mittelspannungsanlagen, wie er in einigen Fachzeitungen wie "building & automation"

Heft 5/2003 - VDE Verlag, "Krankenhaus Technik + Management" Heft

10/2003 - pn verlag,

"Elektropraktiker" Heft 11/2003 - Verlag Technik Berlin, "eb Elektrische Bahnen" Heft 1-2/2004 - Oldenbourg Industrieverlag, "de - Der Elektro- und

Gebäudetechniker" Heft 6+7/2007 - Hüthig

& Pflaum Verlag oder "instandhaltung"

Heft 2+3/2007 - verlag moderne

industrie GmbH erschienen sind, können Sie sich

hier als pdf- Datei herunterladen: "Nieder- und

Mittelspannungsanlagen durch Infrarot- Thermografie richtig untersuchen"

(481 KB).

Eine weitere pdf- Datei

eines Artikels für die Zeitschrift "netzpraxis"

Heft 12/2006 und Heft 1/2007 - VWEW Energieverlag zum Thema "Hochspannungsanlagen

durch Infrarot- Thermografie optimal untersuchen" (430 KB) können

Sie sich ebenfalls herunterladen.

Die Zeitschrift "Elektropraktiker

veröffentlichte im März 2010 einen weiteren Artikel zu Thema Thermografie.

Hier geht es in erster Linie um Normen, Fehlergruppeneinteilungen und

notwendige Qualifikationen "ep

Thermografie 03 2010.pdf" (930 KB) oder direkt zur Seite der

Zeitschrift www.e-pages.dk\dms\152\56.

Durch die z.T. billig gewordene Kameratechniken und massiver

Werbekampagnen der Herstellerfirmen wird seitens der Betriebe oder

Energieversorgungsunternehmen immer öfters überlegt, ob eine eigene

Kameratechnik nicht eine wirtschaftlichere Lösung darstellt, als externe

Dienstleister heranzuziehen. Bei diesen Überlegungen geht man jedoch meist

nur von der billigen Kameratechnik aus, von der man aus Unwissenheit

glaubt, damit selbst Untersuchungen durchführen zu können. Was nicht

bedacht wird ist, dass eine Kameratechnik für komplexe Untersuchungen nicht

mit billigen Geräten vorgenommen werden kann. Hochspannungsanlagen mit

diesen Geräten untersuchen zu wollen ist unmöglich. Will man z.B.

Elektroanlagen fachgerecht, entsprechend den Forderungen der

Versicherungswirtschaft untersuchen, so finden Sie im Nachfolgenden eine

Kostenaufstellung: Messungen

mit eigener Kameratechnik.pdf (511 KB).

|

|

Freileitungsbefliegung:

|

|

. . . . . . . .

|

|

|

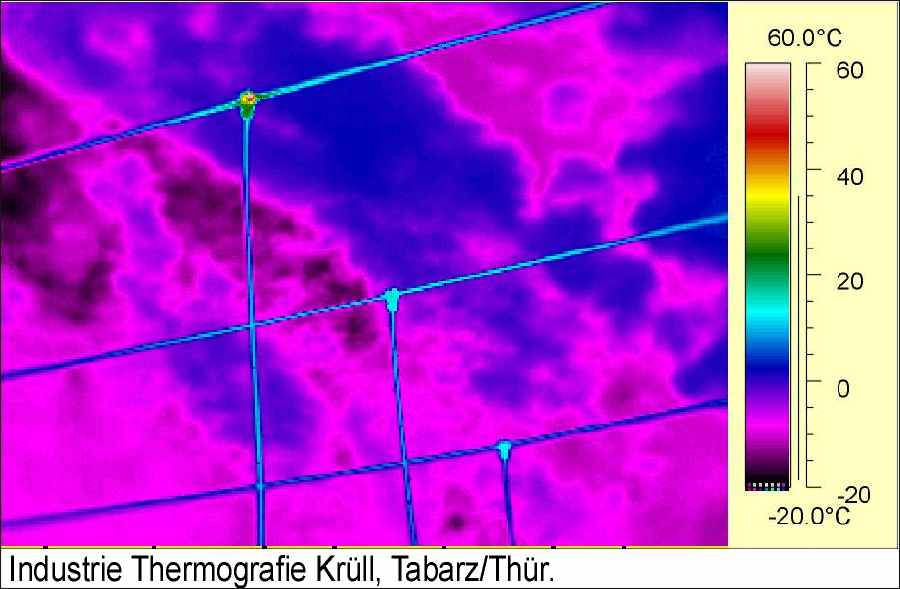

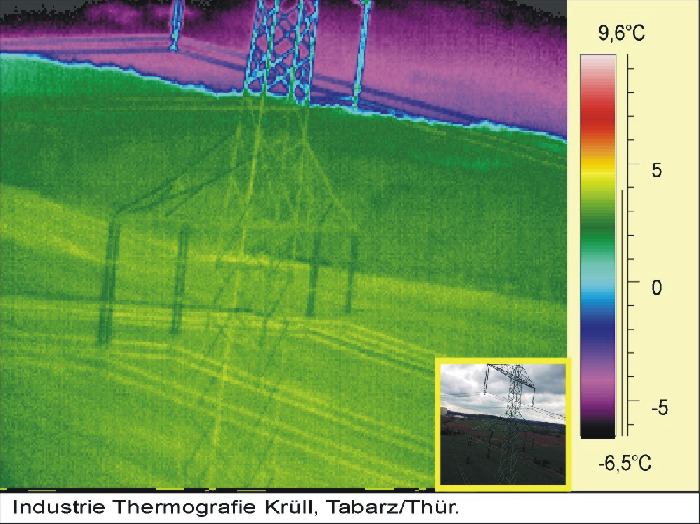

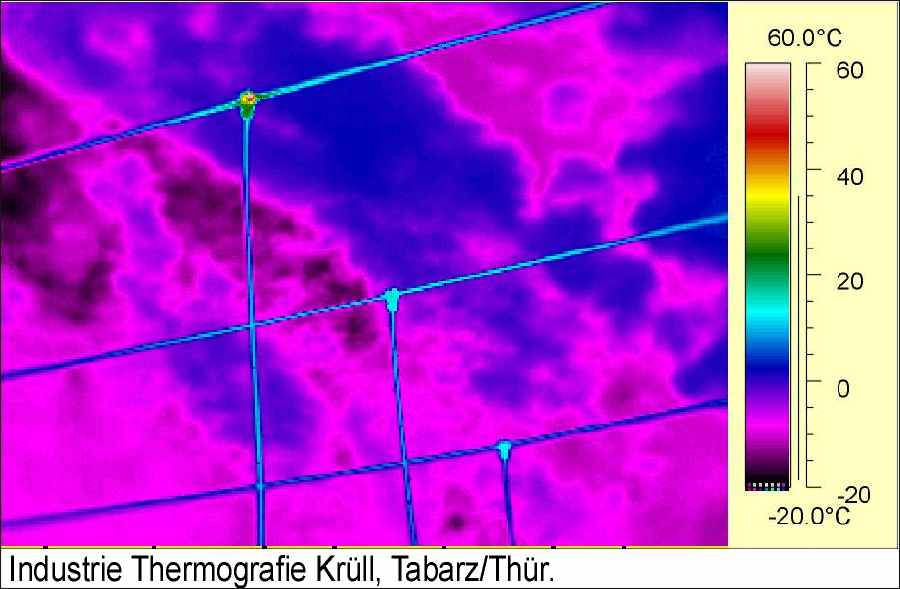

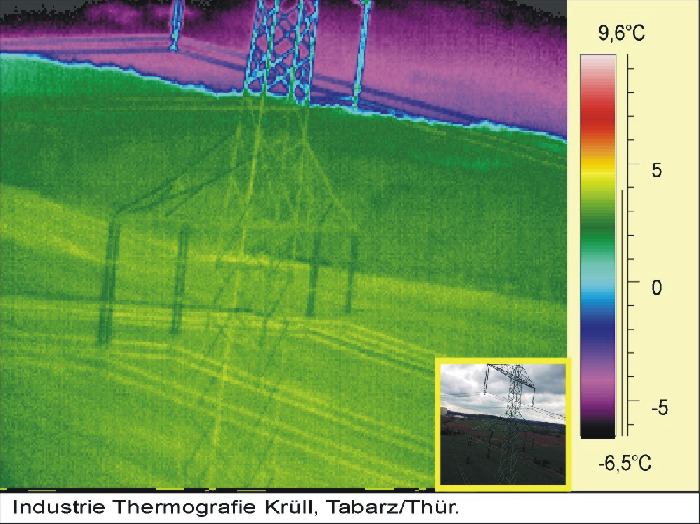

Freileitungen

im 110, 220 oder 380kV Bereich werden turnusmäßig einer Sichtkontrolle unterzogen.

Wegen der großen Leitungslängen von oft mehreren hundert Kilometern

werden diese von den Energieversorgungsunternehmen meist abgeflogen.

Neben der Sichtkontrolle werden ebenfalls Infrarotmessungen durchgeführt.

Lose und defekte Verbindungen an den Seilen können somit rechtzeitig

lokalisiert werden.

Im oberen Bild ist die Infrarotkamera mit Sichtbildkamera zu sehen.

Infrarot- und Sichtbild werden über je einen DVD Recorder kontinuierlich

gespeichert. 2 Monitore dienen zur Kontrolle der Bilder.

|

|

|

|

Mit einem neuen 4- Achsen

stabilisierten Kreiselsystem wird die Inspektion der Freileitungen noch

effektiver. Eine hochauflösende Infrarotkamera (640x480 Pixel) und eine

hochauflösende Kamera im sichtbaren Bereich speichern kontinuierlich

die Infrarot- und die Sichtbilder auf Festplatte. Die GPS- Daten werden

ebenfalls mit aufgezeichnet, wodurch die später einlesbaren

Daten in ein Kartensystem ein genaues Bild

der geflogenen Strecke wiedergeben. Die Bedienung erfolgt mittels

Tastatur und Joystick aus dem Helikopter. Sichtbild mit Uhrzeit und

GPS- Koordinaten und das Infrarotbild werden bei den Befliegungen der Freileitungen kontinuierlich auf

Festplatte gespeichert. Die spätere Auswertung erlaubt dann eine

parallele Abspielung beider Bilder im Rechner mit spezieller Software.

Die unteren beiden Bilder zeigen ein Sichtbild mit dem Infrarotbild von

einer 220kV Freileitung..

|

|

|

. . . . . . . .

|

|

|

|

|

|

|

Über eine Korona- Kamera lassen sich Teilentladungen an

elektrischen Schaltanlagen detektieren .

|

|

|

|

|

|

|

|

|

|

|

Wie z.B. Korona- Messungen an einem

380kV/110kV Transformator. Hier an der 380kV Trafodurchführung vom Leiter L2. .

|

|

|

|

|

|

|

|

|

|

|

Oder an dem 220kV Überspannungsableiter vom Leiter L2. .

|

|

|

|

|

|

|

|

|