|

Tank-, Kessel- oder Biogasanlagen lassen sich mittels

Infrarotmessungen schnell, effizient und genau untersuchen, wenn es um

Wärmedämmungen, Leckagen, Füllstandshöhen oder

Ablagerungen geht. Allerdings müssen das Medium in

den Behältern immer von den Umgebungstemperaturen abweichen. Je höher diese

Temperaturdifferenz, umso besser stellen sich die Infrarotbilder dar.

|

|

|

|

|

|

|

|

|

|

|

|

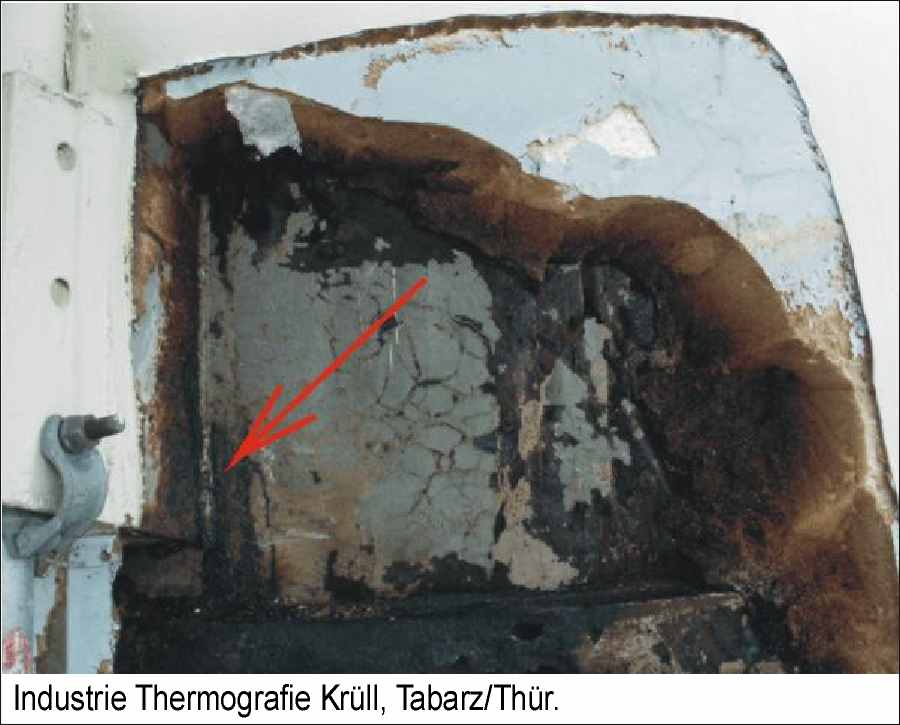

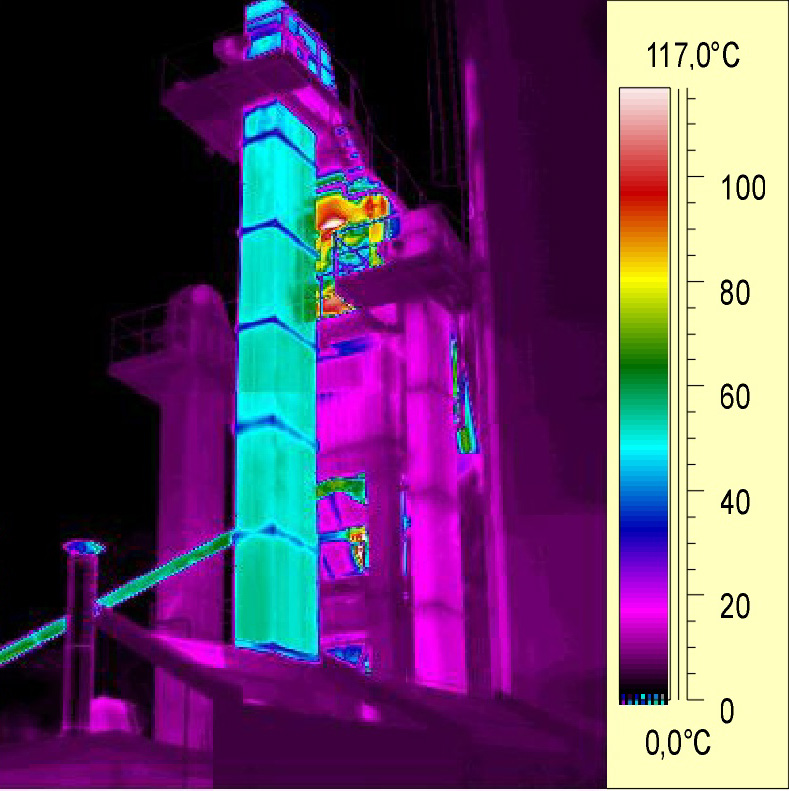

Neben etlichen kleinen Isolierungsschwächen in der

Tankaußenhaut besitzt dieser Tank ein Leck. Ständig austretende Flüssigkeit

führt zu einer Durchfeuchtung der Tankdämmung, welches wiederum die

Isolierwirkung stark herabsetzt. Das obere Infrarotbild setzt sich aus 3

Infrarotbildern zusammen, da der Tank ca. 16m hoch ist. Die Leckstelle ist im Infrarotbild eindeutig zu erkennen.

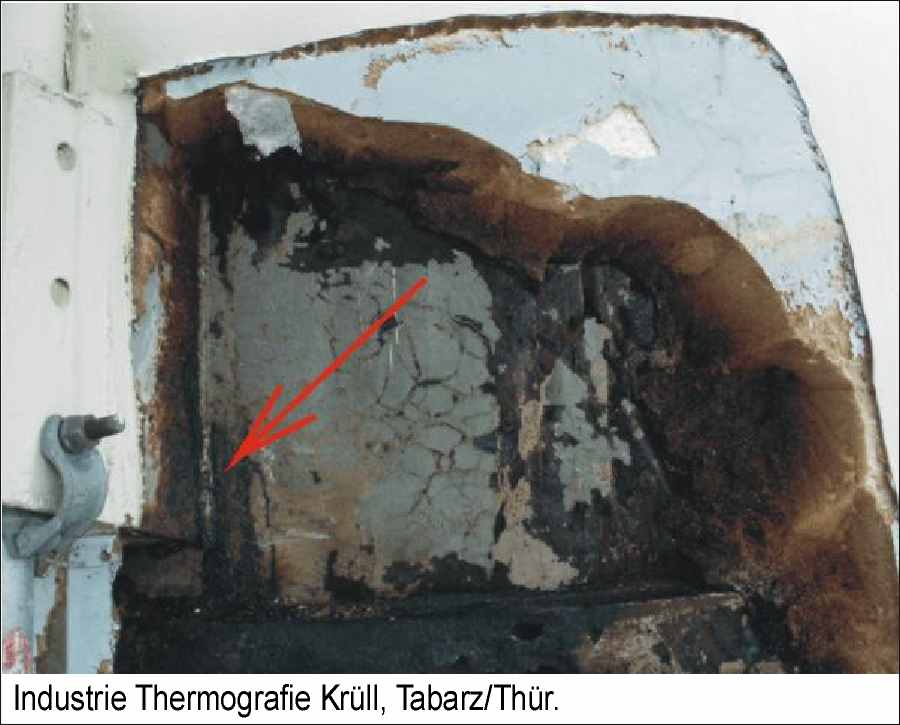

Dies bestätigte sich nach dem Öffnen der Behälterisolierung. Die

Schweißnaht der angeschweißten Bratze war im

Sockelbereich trotz CrNi- Blech durchoxidiert. Das linke Foto zeigt den geöffneten

Tankbereich. Der Pfeil zeigt auf die Schweißnaht mit der Leckstelle.

|

|

Den Zustand der Wärmedämmung von Kesselanlagen in

denen Bitumen für eine Asphaltmischanlage gelagert ist zeigt das

nachfolgende Infrarot- Bild. Um den Straßenbelag herstellen zu können, muss

der Bitumen auf eine Temperatur von 180°C erwärmt werden, bevor er mit den

verschiedenen Gesteinssorten und anderweitigen Zuschlagstoffen in großen

Mischanlagen gemischt wird. Da zum Erwärmen der großen Bitumenmengen

sehr viel Energie benötigt wird sind die Betreiber der Asphaltmischwerke

bestrebt, durch sehr gute Wärmedämmungen der Lagerbehälter aber auch in der

Mischanlage und den Rohrleitungen den Energieverbrauch zu reduzieren. Die

Infrarot- Messungen sind hier ein wichtiges Hilfsmitte, um zielgerichtet

nach Schwachstellen in der Wärmedämmung zu suchen, um diese dann beseitigen

zu können.

|

|

|

Den Zustand der Wärmedämmung von Kesselanlagen in

denen Bitumen für eine Asphaltmischanlage gelagert ist zeigt das

nachfolgende Infrarot- Bild. Um den Straßenbelag herstellen zu können, muss

der Bitumen auf eine Temperatur von 180°C erwärmt werden, bevor er mit den

verschiedenen Gesteinssorten und anderweitigen Zuschlagstoffen in großen

Mischanlagen gemischt wird. Da zum Erwärmen der großen Bitumenmengen

sehr viel Energie benötigt wird sind die Betreiber der Asphaltmischwerke

bestrebt, durch sehr gute Wärmedämmungen der Lagerbehälter aber auch in der

Mischanlage und den Rohrleitungen den Energieverbrauch zu reduzieren. Die

Infrarot- Messungen sind hier ein wichtiges Hilfsmitte, um zielgerichtet

nach Schwachstellen in der Wärmedämmung zu suchen, um diese dann beseitigen

zu können.

|

|

|

|

|

|

|

Durch die immer teurer werdenden Energiekosten kommen

gerade energieintensive Unternehmen nicht umhin, die Energieeffizienz der

Anlagen zu erhöhen. Infrarotmessungen zeigen mit relativ geringen Mitteln

die Anlagenteile, wo durch große Wärmeabgaben hohe Energiekosten entstehen.

Das untere Infrarotbild mit Foto zeigt ein Teil einer Asphaltmischanlage.

Aus der Trockentrommel gelangt das Gestein über ein Becherwerk und ein Sieb

in ein Vorsilo. In diesem Vorsilo

lagern dann die unterschiedlichen getrockneten und somit heißen

Gesteinssorten, bis diese dosiert durch die Waage im Mischer mit dem heißen

Bitumen gemischt werden. Wird das Vorsilo besser

wärmegedämmt, so bleiben die verschiedenen Gesteinssorten länger heiß und

es können große Energiemengen eingespart werden.

Mit einem speziellen Programm ist es auch möglich, ein großes Infrarotbild

aus mehreren einzelnen Infrarotbildern zusammenzusetzen, wie es am unteren

Infrarotbild geschehen ist. Somit ist die Auflösung eines Infrarotbildes zu

vergrößern.

|

|

Einen

Zeitungsartikels zur Anwendung der Infrarotmessungen in der Industrie, wie

er in der Fachzeitschrift "MM Maschinenmarkt" Heft 8/2004 - Vogel

Industrie Medien erschienen ist, können Sie sich hier als pdf- Datei herunterladen: Zeitungsartikel

IR-Messungen in der Industrie.pdf (666 KB).

|

|